Introduktion till gummivulkaniseringsmaskiner

Vulkanisering av gummi är en kritisk process vid tillverkning av högkvalitativa gummiprodukter. Det innebär uppvärmning av rågummi under tryck för att förbättra dess styrka, elasticitet och hållbarhet. Två primära typer av maskiner används ofta: vakuumgummivulkaniseringsmaskiner och standardvulkaniseringspressar. Varje typ har distinkta fördelar och begränsningar, vilket påverkar effektivitet, produktkvalitet och driftskostnader. Att förstå dessa skillnader hjälper tillverkarna att välja rätt utrustning för deras produktionsbehov.

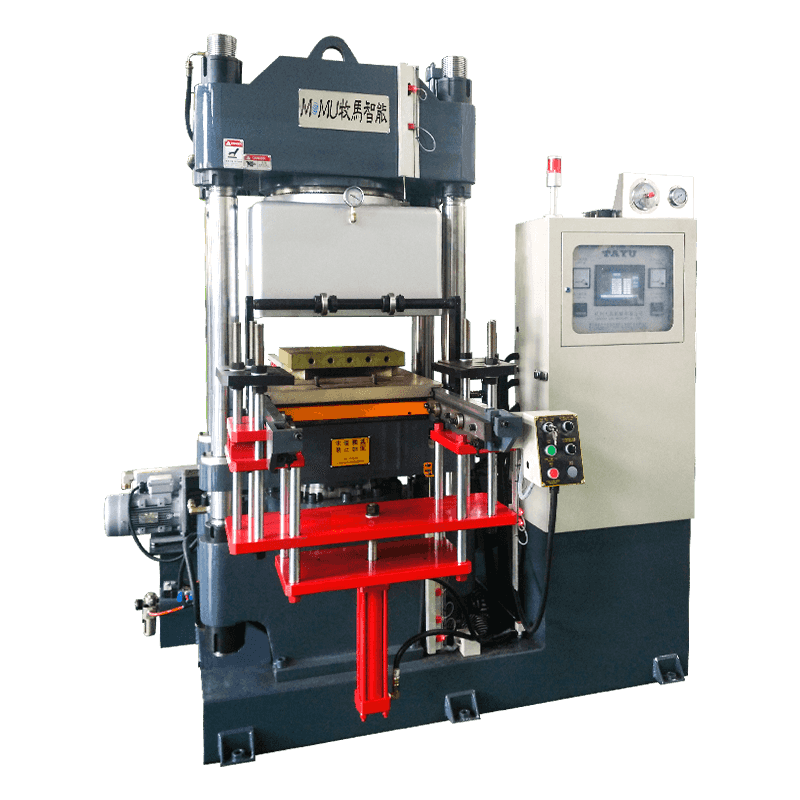

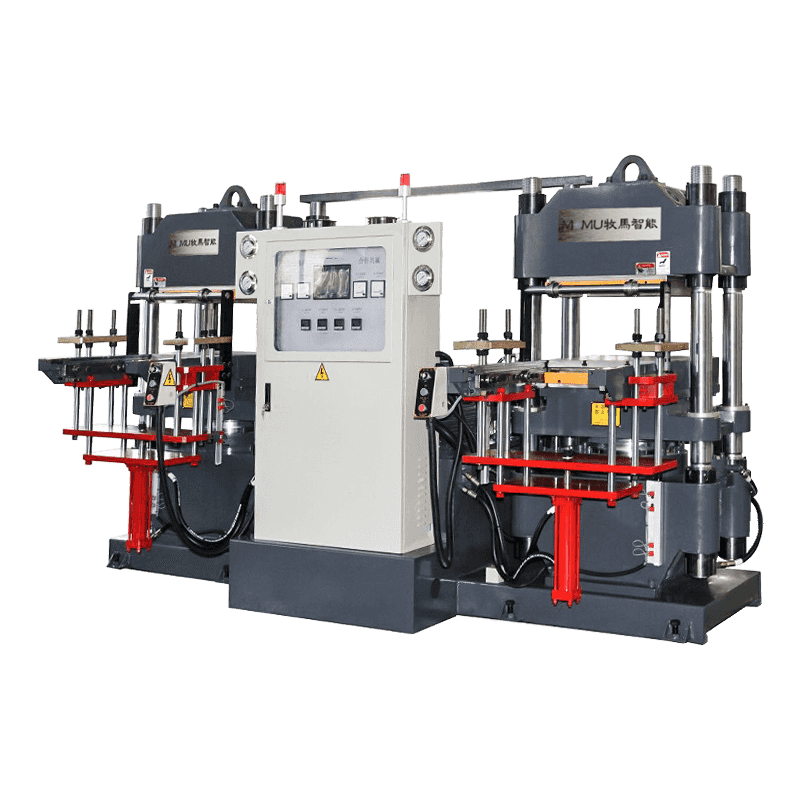

Översikt över standardvulkaniseringspressar

Standardvulkaniseringspressar är traditionella maskiner som applicerar värme och tryck på gummiformar. De fungerar under atmosfäriska förhållanden utan vakuumassistans och används ofta i olika industrier för batchproduktion av gummikomponenter som tätningar, packningar och slangar.

Huvudegenskaper hos standardvulkaniseringspressar

- Fungerar under atmosfärstryck, med direkt värme applicerad på formar.

- Manuella eller halvautomatiska styralternativ finns tillgängliga.

- Lämplig för allmänna gummiprodukter och små till medelstora serier.

- Enkel struktur med relativt låga underhållskrav.

Fördelar med standardpressar

Standardpressar är allmänt tillgängliga och kostnadseffektiva för små till medelstora tillverkare. De ger tillförlitlig värme- och tryckapplicering, vilket gör dem lämpliga för konventionella gummiprodukter. Underhåll och drift är relativt enkla och utrustningen är hållbar för långvarig användning.

Begränsningar för standardpressar

Standardpressar kan dock ha inkonsekvent gummikvalitet på grund av luftinneslutning och ojämn värmefördelning. Komplexa formar eller tjocka gummidelar kan drabbas av ofullständig härdning. Dessutom kräver processen ofta längre cykeltider jämfört med vakuumassisterade maskiner.

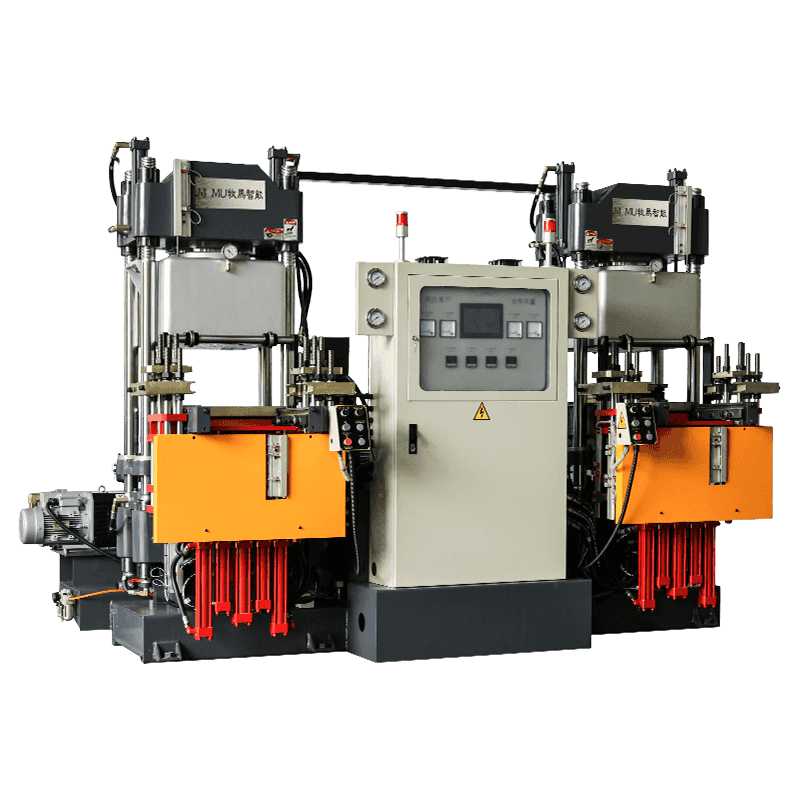

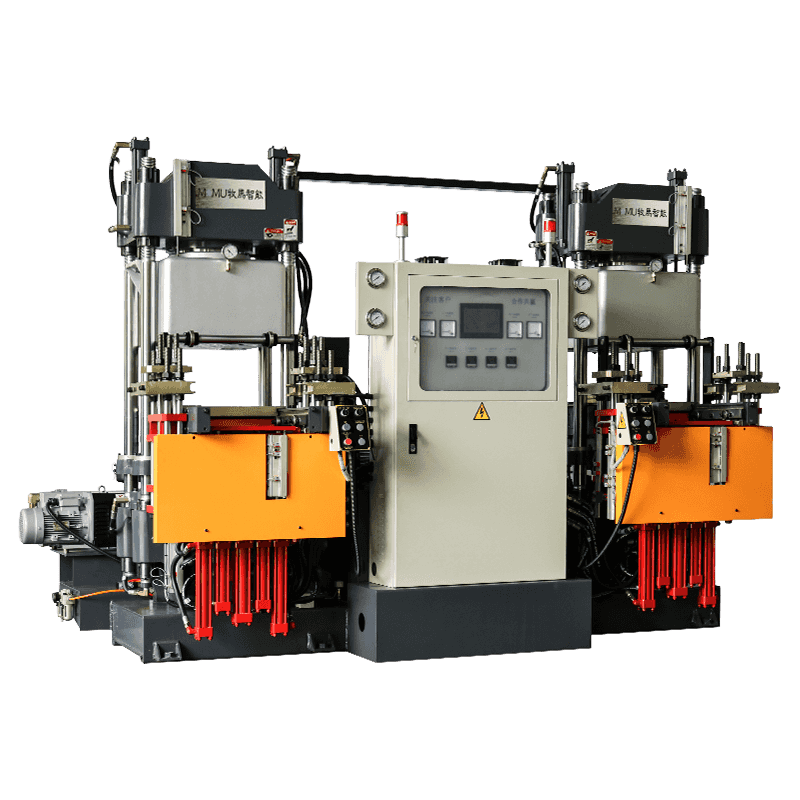

Översikt över vakuumgummivulkaniseringsmaskiner

Vakuumgummivulkaniseringsmaskiner använder en vakuummiljö för att eliminera luft och fukt under härdningsprocessen. Denna avancerade teknik möjliggör exakt värme- och tryckkontroll, vilket resulterar i gummiprodukter av högre kvalitet med minimala defekter. Dessa maskiner används i allt högre grad vid tillverkning av avancerade gummiprodukter, såsom bildelar, flygkomponenter och precisionstätningar.

Viktiga egenskaper hos vakuumvulkaniseringsmaskiner

- Vakuummiljö tar bort luftbubblor och fukt för defektfria produkter.

- Exakt temperatur- och tryckkontroll säkerställer konsekvent härdning.

- Automatiska eller programmerbara cykler för förbättrad effektivitet.

- Lämplig för tjocka gummidelar och komplexa formgeometrier.

Fördelar med vakuumvulkaniseringsmaskiner

Vakuumvulkaniseringsmaskiner leverera överlägsen produktkvalitet med färre ytdefekter och mer enhetliga materialegenskaper. De minskar risken för oxidation, luftfickor och ofullständig härdning. Cykeltiderna är ofta kortare på grund av effektiv värmeöverföring, och automatiserade funktioner förbättrar produktiviteten samtidigt som de minskar operatörsfel.

Begränsningar för vakuumvulkaniseringsmaskiner

Den största nackdelen är den högre initiala investerings- och underhållskostnaden. Vakuummaskiner är mer komplexa och kan kräva specialutbildning för operatörer. För småskalig eller lågvolymproduktion kan kostnads-nyttoförhållandet vara mindre fördelaktigt jämfört med standardpressar.

Jämförelsetabell: Vakuum vs standardvulkaniseringsmaskiner

| Funktion | Standard vulkaniseringspress | Vakuumgummivulkaniseringsmaskin |

| Miljö | Atmosfäriskt tryck | Vakuummiljö |

| Kvalitet på gummi | Måttlig, kan ha luftfickor | Hög, felfri och enhetlig |

| Härdningstid | Längre cykeltid | Kortare, effektivare |

| Komplex mögelkapacitet | Begränsad | Hög, lämplig för tjocka och komplexa delar |

| Kostnad | Lägre initialinvestering | Högre initial investering |

| Underhåll | Enkelt | Mer komplex, kräver utbildade operatörer |

Applikationsöverväganden

Valet mellan vakuum- och standardvulkaniseringsmaskiner beror på produktkrav, produktionsskala och budget. Standardpressar är idealiska för allmänna gummiprodukter med måttliga kvalitetskrav och lägre produktionsvolymer. Vakuummaskiner är bättre lämpade för högprecision, defektfria gummidelar, tjocka formar och storskalig industriell produktion där kvalitet och konsistens är avgörande.

Effektivitet och produktivitet

Vakuumvulkaniseringsmaskiner förbättrar effektiviteten genom snabbare värmeöverföring, automatiserade cykler och minimerad omarbetning på grund av defekter. Standardpressar, även om de är enklare, kan kräva längre härdningstider och ytterligare kvalitetskontroller. Tillverkare som vill ha högre genomströmning och minskat materialspill föredrar ofta vakuumassisterad teknik.

Kostnads-nyttoanalys

Även om vakuummaskiner har en högre initialkostnad, erbjuder de ofta bättre långsiktigt värde genom minskade produktdefekter, kortare cykeltider och mindre materialspill. Standardpressar är lämpliga för kostnadskänsliga operationer men kan medföra högre arbets- och omarbetningskostnader över tiden. En noggrann analys av produktionsvolym, produktkomplexitet och kvalitetsstandarder är avgörande för att bestämma den mest lämpliga utrustningen.

Slutsats

Både vakuumgummivulkaniseringsmaskiner och standardvulkaniseringspressar har tydliga fördelar. Standardpressar är kostnadseffektiva, enkla att använda och lämpliga för allmän gummiproduktion. Vakuummaskiner ger överlägsen produktkvalitet, snabbare härdning och bättre konsistens för avancerade och komplexa gummidelar. Tillverkare bör utvärdera sina specifika produktionsbehov, budget och kvalitetskrav för att välja den lämpligaste vulkaniseringstekniken.