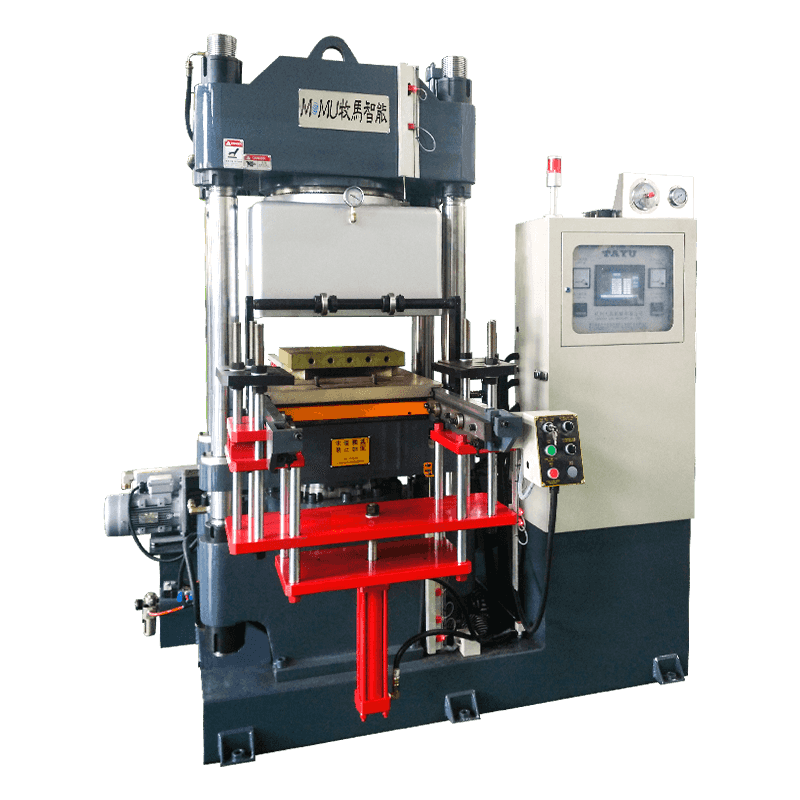

Introduktion till vakuumgummivulkaniseringsmaskiner

Vakuumgummivulkaniseringsmaskiner är avancerad utrustning utformad för att förbättra gummihärdningsprocessen genom att ta bort luft och kontrollera tryck och temperatur exakt. Till skillnad från traditionella vulkanisatorer, som förlitar sig på atmosfäriskt tryck och manuella justeringar, skapar vakuumvulkanisatorer en kontrollerad lågtrycksmiljö som minskar oxidation, förbättrar enhetligheten och förbättrar den övergripande produktkvaliteten.

Tekniken har blivit allt mer populär inom industrier som bil-, flyg-, elektronik- och medicinsk gummitillverkning på grund av dess förmåga att producera högprecision, defektfria gummikomponenter.

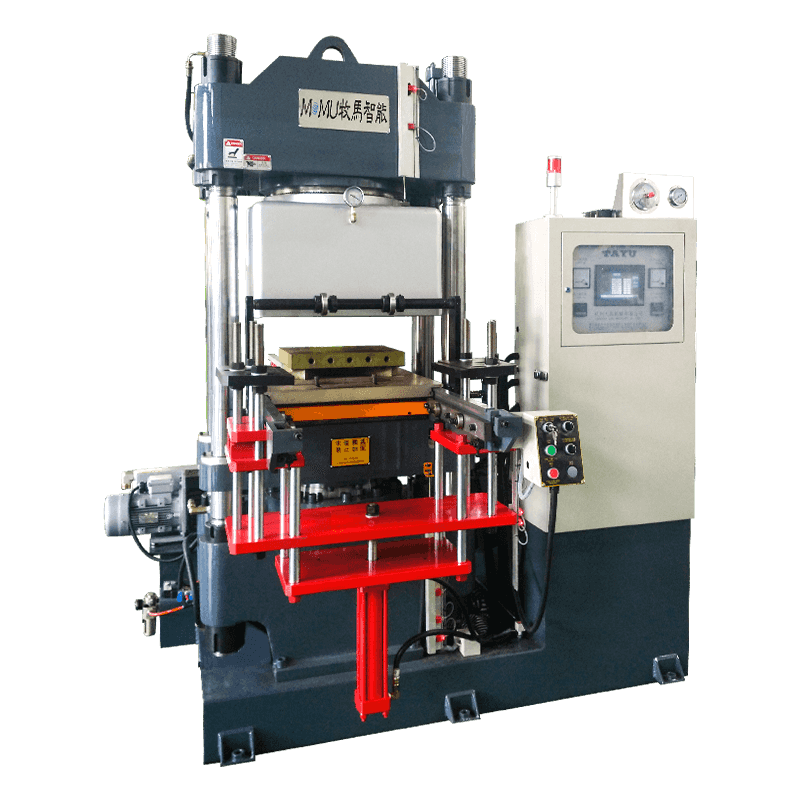

Hur vakuumgummivulkaniseringsmaskiner fungerar

Vakuumgummivulkaniseringsmaskiner fungerar genom att placera gummikomponenter i en förseglad kammare. Luft evakueras med hjälp av en vakuumpump och exakt värme appliceras för att initiera vulkaniseringsprocessen. Frånvaron av luft minskar oxidationen och eliminerar instängda gaser, som ofta orsakar bubblor eller tomrum i traditionellt vulkaniserat gummi.

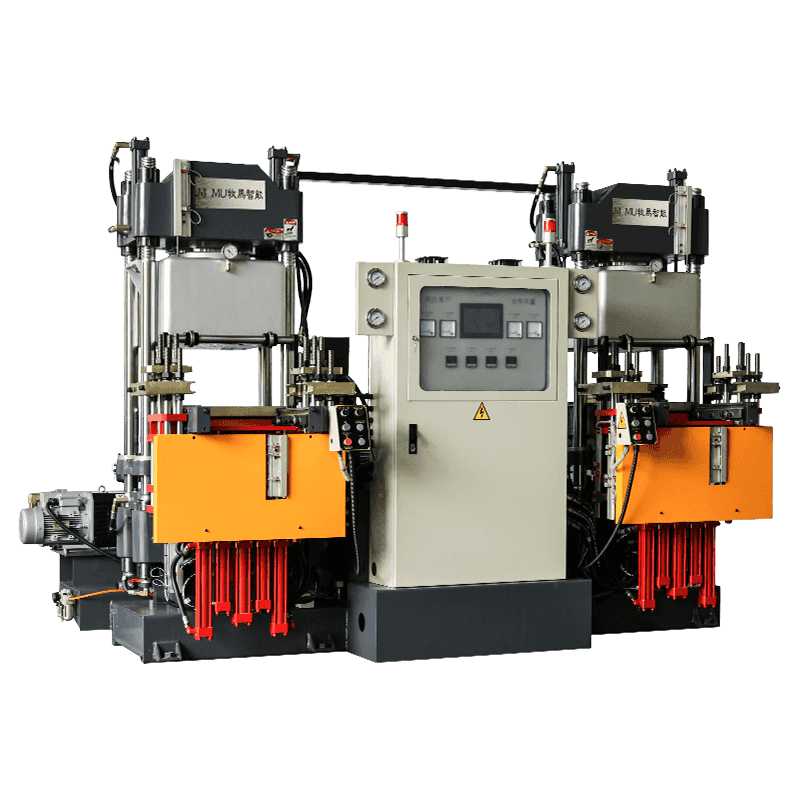

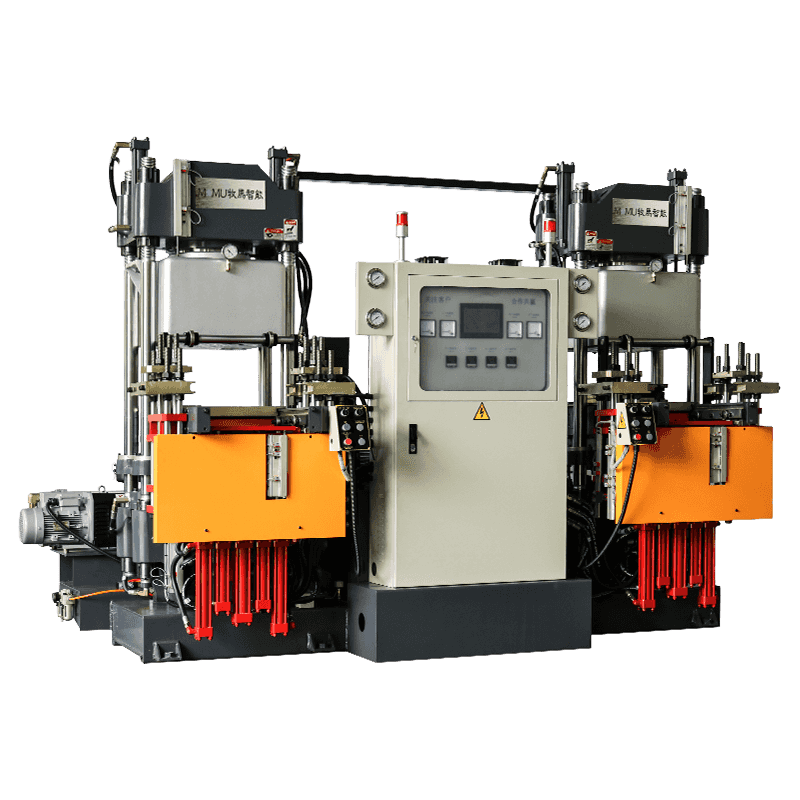

Moderna maskiner är utrustade med programmerbara kontroller som reglerar temperatur, tryck och härdningstid, vilket möjliggör konsekventa resultat över flera produktionssatser. Lågtrycksmiljön säkerställer att gummit expanderar jämnt, fyller formar helt och ger jämnare ytor och skarpare detaljer.

Förbättrad produktkvalitet och enhetlighet

En av de främsta fördelarna med vakuumgummivulkanisatorer är förbättringen av produktkvaliteten. Genom att eliminera luftfickor och minska oxidation uppvisar de slutliga gummikomponenterna högre strukturell integritet, enhetlig densitet och slätare ytfinish. Detta är särskilt viktigt för precisionsdelar som används i biltätningar, elektroniska komponenter eller medicinsk utrustning.

Traditionella vulkanisatorer resulterar ofta i mindre defekter som bubblor, ojämn tjocklek eller ytfläckar, vilket kan äventyra funktionaliteten. Vakuumvulkanisering åtgärdar dessa problem, vilket leder till högre produkttillförlitlighet och längre livslängd.

Snabbare härdning och förbättrad effektivitet

Vakuumvulkaniseringsmaskiner erbjuder snabbare härdningstider jämfört med konventionella metoder. Den kontrollerade miljön tillåter värme att penetrera mer jämnt, vilket minskar den totala vulkaniseringscykeln utan att ge avkall på kvaliteten. I många fall ökar produktionseffekten på grund av kortare härdningstider och mindre behov av omarbetning orsakad av defekter.

Dessutom tillåter programmerbara system att flera härdningscykler körs automatiskt, vilket minimerar stilleståndstiden och minskar arbetsintensiteten. Denna effektivitet är särskilt fördelaktig för tillverkare som sysslar med högvolymproduktion.

Minskning av oxidation och materialavfall

Oxidation under vulkanisering kan försvaga gummi, minska elasticiteten och äventyra kemisk resistens. Vakuumgummivulkaniseringsmaskiner förhindrar exponering för syre, bevarar de ursprungliga materialegenskaperna och resulterar i starkare, mer hållbara produkter.

Genom att minska sannolikheten för defekter som bubblor, hålrum och ytojämnheter, minskar vakuumvulkanisering också materialspill. Tillverkare sparar på råvaror och undviker kostsamma omarbetningar, vilket avsevärt förbättrar produktionseffektiviteten och kostnadseffektiviteten.

Förbättrad säkerhet och renare drift

Traditionella vulkaniseringsmetoder kan innebära högtrycksånga, heta formar och exponering för ångor, vilket ökar risken för olyckor och arbetsplatsrisker. Vakuumvulkaniseringsmaskiner arbetar i en förseglad kammare, vilket minskar operatörens exponering för värme och gaser.

Den automatiserade processen begränsar ytterligare manuell hantering av heta formar, vilket bidrar till säkrare arbetsförhållanden. Dessutom innebär mindre oxidation och materialstänk en renare arbetsmiljö, vilket minskar föroreningar och underhållskrav.

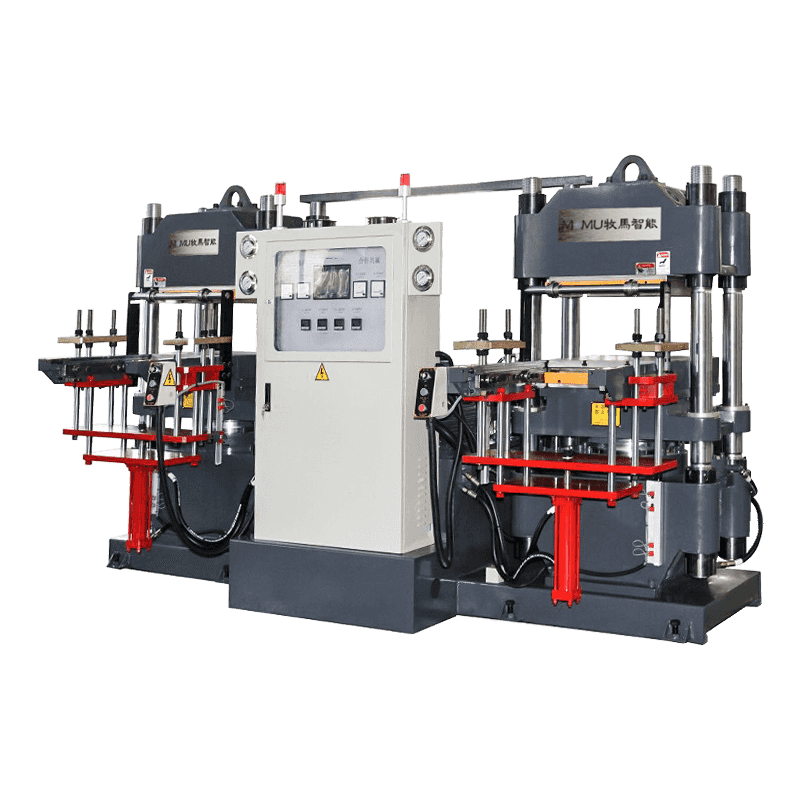

Större flexibilitet för komplexa gummidelar

Vakuumgummivulkaniseringsmaskiner är mycket anpassningsbara till komplexa former och tunnväggiga gummikomponenter. Lågtrycksmiljön säkerställer att gummi fyller komplicerade formar helt, vilket ger exakta egenskaper utan luftfickor eller deformation.

Denna förmåga är avgörande för industrier som tillverkar packningar, tätningar, O-ringar eller flerskiktiga gummikompositer, där precision och konsistens direkt påverkar produktens prestanda och säkerhet.

Energieffektivitet och driftskostnadsfördelar

Även om vakuumgummivulkaniseringsmaskiner involverar initial kapitalinvestering ger de ofta långsiktiga driftsbesparingar. Snabbare härdningscykler, minskat spill och minimal omarbetning lägre total energiförbrukning per enhet. Programmerbar drift minskar mänskliga fel och arbetskostnader, vilket ytterligare förbättrar kostnadseffektiviteten.

Dessutom minskar exakt temperatur- och tryckkontroll onödig energianvändning, vilket gör vakuumvulkning till ett mer miljövänligt alternativ jämfört med konventionella metoder.

Jämförelse mellan vakuum och traditionella vulkanisatorer

| Aspekt | Vakuumvulkanisator | Traditionell Vulcanizer |

| Produktkvalitet | Hög, enhetlig, defektfri | Måttlig, kan ha bubblor |

| Härdningstid | Kortare cykler | Längre cykler |

| Materialavfall | Låg | Högre på grund av defekter |

| Driftsäkerhet | Hög, minimal exponering | Måttliga, varma ytor exponerade |

| Lämplighet för komplexa delar | Utmärkt | Begränsad |

Slutsats

Vakuumgummivulkaniseringsmaskiner erbjuder klara fördelar jämfört med traditionella vulkanisatorer, inklusive överlägsen produktkvalitet, snabbare härdning, minskat spill, ökad säkerhet och förmågan att hantera komplexa delar. Deras exakta kontroll över temperatur, tryck och vakuumförhållanden säkerställer enhetlig vulkanisering och förbättrad hållbarhet hos gummikomponenter.

För tillverkare som söker effektivitet, tillförlitlighet och högpresterande produkter är investeringar i vakuumgummivulkaniseringsteknik ett strategiskt val som ger mätbara fördelar i produktivitet, kostnadsbesparingar och driftsäkerhet.