Gummi vulkanisering är ett kritiskt steg i produktionen av gummiprodukter. Den tvärbindning av gummimolekylkedjorna genom att värma och trycksätta, vilket ger gummielasticiteten, styrka och hållbarhet. Med den kontinuerliga utvecklingen av industriell teknik har vakuumgummi vulkaniseringsmaskiner dykt upp. De använder vakuummiljöer för att förbättra kvaliteten på vulkaniseringen och används allmänt vid tillverkning av avancerade gummiprodukter.

1. Introduktion till vakuumgummi vulkaniseringsmaskiner

Vakuumgummi vulkaniseringsmaskiner är specialutrustning för vulkanisering av gummimaterial i en vakuummiljö. Till skillnad från traditionell trycksatt vulkanisering tar den bort luften i en stängd vulkaniseringskammare för att bilda en lågtrycksmiljö, i kombination med höga temperatur- och högtrycksförhållanden, så att gummiet kan slutföra tvärbindningsreaktionen i en mer idealisk miljö.

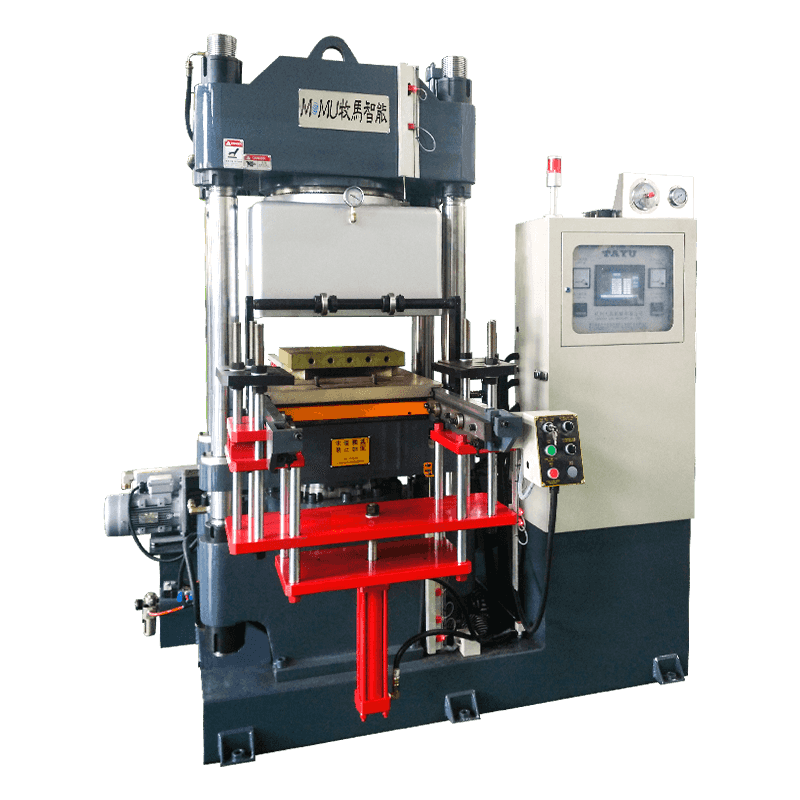

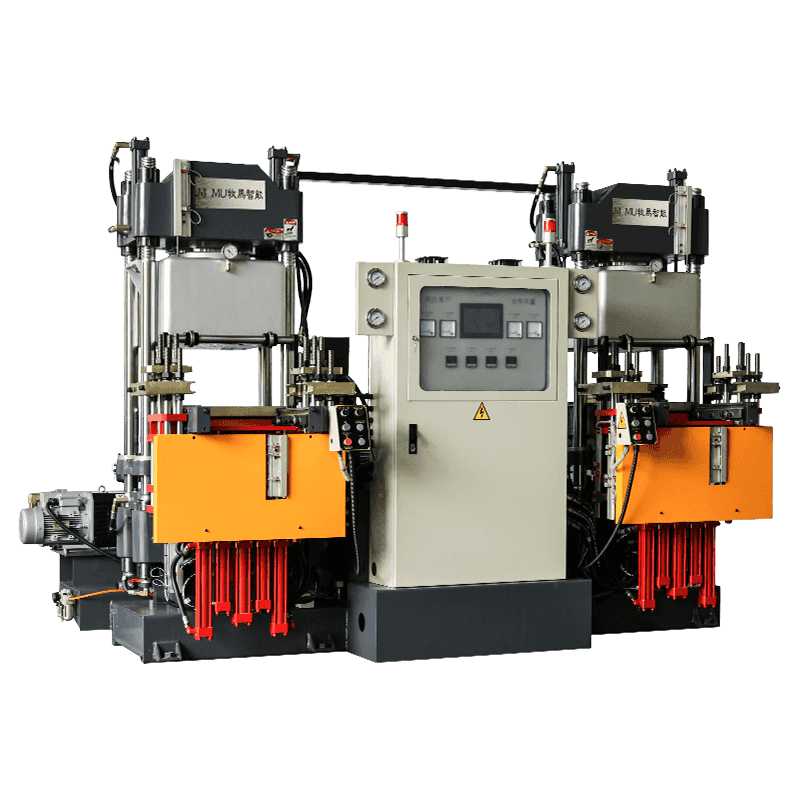

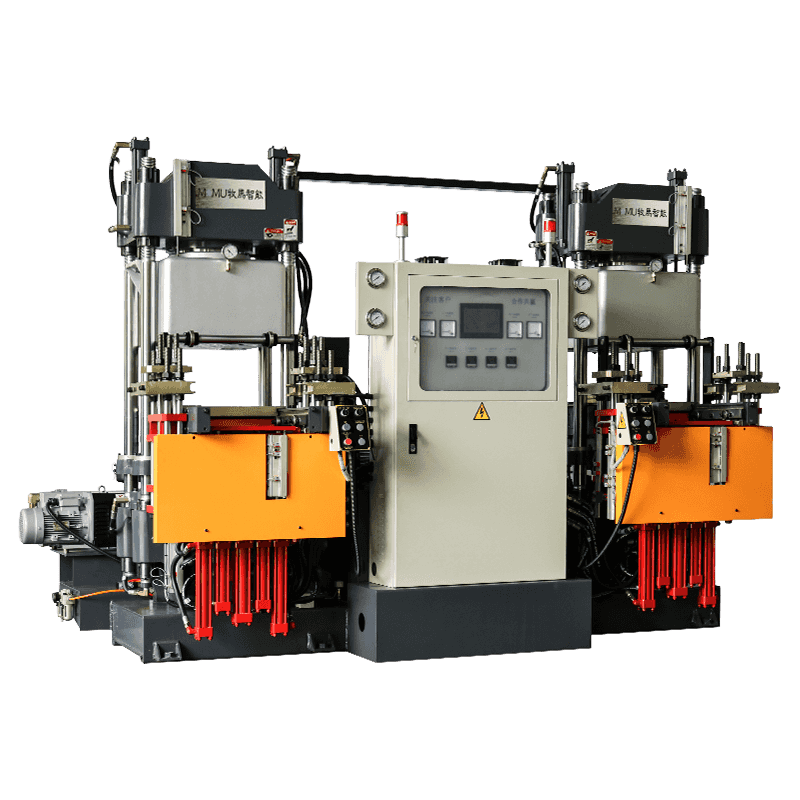

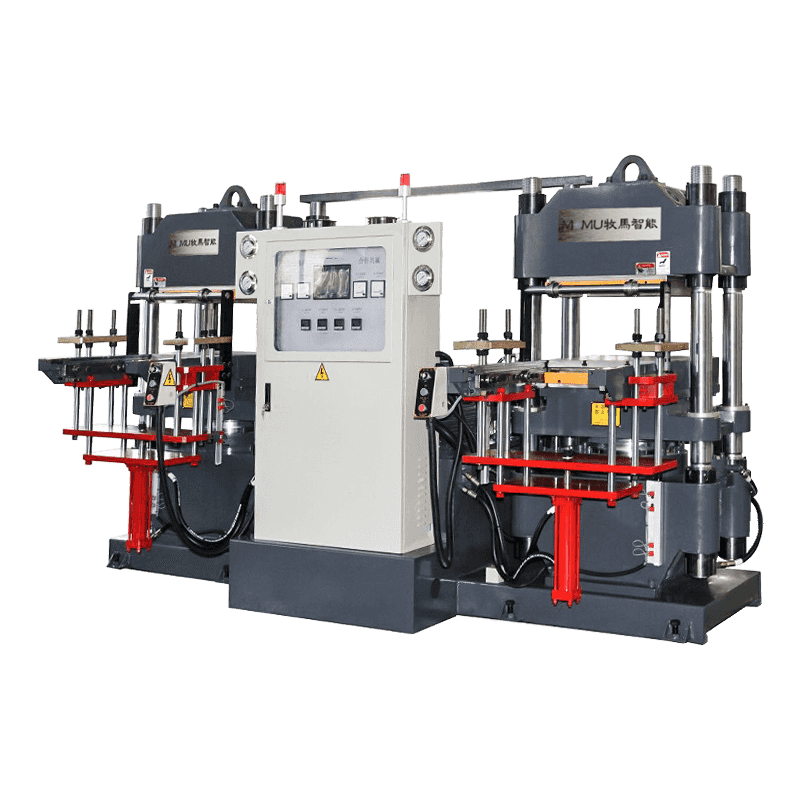

Denna maskin består vanligtvis av en vakuumpump, ett värmesystem, ett trycksystem, ett styrsystem och en vulkaniseringskammare. Moderna vakuumgummi vulkanisatorer är mestadels utrustade med CNC -system för att uppnå exakt kontroll av temperatur, tryck och vakuum, vilket säkerställer en stabil och tillförlitlig vulkaniseringsprocess.

2. Arbetsprincipen om vakuumgummi vulkanisator

Kärnarbetsprocessen för vakuumgummi vulkanisator kan delas in i följande steg:

1. Laddar och tätning

Gummi råvaror eller förformade gummidelar placeras i vulkaniseringsformen eller kaviteten, och sedan stänger maskinen hålrummet för att bilda en förseglad miljö.

2. Dammsugande

Starta vakuumpumpen för att extrahera luften i kaviteten och minska trycket, vanligtvis nå en vakuumgrad på flera hundra PA eller till och med lägre. Vakuummiljön minskar påverkan av syre i luften på gummi vulkaniseringsprocessen och förhindrar oxidation och bubbelproduktion.

3. Uppvärmning och trycksättning

Temperaturen på vulkaniseringskaviteten höjs till ett förinställt värde (i allmänhet 140 ℃ ~ 180 ℃, beroende på gummimaterial) genom ett elektriskt uppvärmnings- eller ångvärmesystem. Samtidigt tillämpar det hydrauliska systemet eller det pneumatiska systemet enhetligt tryck på gummiet för att främja tvärbindning av molekylkedjor.

4. Vulkaniseringsreaktion

Under villkoren för vakuum, hög temperatur och högt tryck genomgår gummimolekylerna tvärbindningsreaktion för att bilda en fast struktur med elasticitet och styrka. Vakuumet reducerar effektivt bubblorna inuti gummit, vilket säkerställer enhetlig vulkanisering och inga porer på produktytan.

5. Kylning och avgas

När vulkaniseringen är klar svalnar maskinen ner till ett säkert område, vakuumsystemet släpps, kaviteten öppnas och den färdiga produkten tas ut.

3. Fördelar med vakuum vulkanisatorer över traditionell vulkanisering

1. Förbättra produktkvaliteten

Vakuummiljön reducerar kraftigt bubblorna och hålen inuti och på ytan av gummiprodukter, förbättrar densitet och mekaniska egenskaper hos de färdiga produkterna och är särskilt lämpliga för gummiprodukter med höga krav för lufttäthet och tryckmotstånd.

2. Enhetlig vulkanisering

Under den kombinerade verkan av vakuum och enhetligt tryck upphettas gummimaterialet jämnt och undviker lokala defekter orsakade av bubblor vid traditionell vulkanisering.

3. Minska skrothastigheten

Defekter orsakade av bubblor och oxidation reduceras kraftigt, minskar omarbetningen och skrot och förbättrar produktionseffektiviteten och kostnadskontrollen.

4. Brett utbud av applikationer

Inte bara lämplig för vanligt gummi, utan också för högpresterande elastomerer som silikon och fluororubber, tillgodose avancerade behoven för medicinska, elektroniska, luftfart och andra industrier.

4. Huvudapplikationsområden för Vacuum Rubber Vulcanizer

Biltillverkning: Högkvalitativa gummidelar som tätningar, stötdämpare och tätande packningar.

Elektronikindustri: Elektroniska tätningar, isolerande delar och precision gummiformar.

Medicinsk utrustning: Medicinska silikonprodukter, som inte kräver bubblor och ingen förorening.

Aerospace: Högtemperatur och korrosionsbeständiga gummidelar för att säkerställa stabilitet i extrema miljöer.

Industriella maskiner: Slitesistenta och tryckbeständiga gummirör, tätningar, etc.

5. Köp och driftsåtgärder

Vakuumindex: Olika produkter har olika krav för vakuum. När du köper bör du välja utrustning med ett lämpligt vakuumområde enligt vulkaniseringsmaterial och produktkrav.

Temperatur- och tryckkontrollnoggrannhet: Högprecisionskontrollsystem säkerställer stabiliteten i vulkaniseringsprocessen och undviker materialskador orsakade av överhettning eller övertryck.

Utrustningsförsegling: God tätningsdesign förhindrar luftläckage och säkerställer en vakuummiljö.

Säkerhetsskydd: Utrustningen ska vara utrustad med säkerhetsanordningar som över temperatur, övertryck och läckaglarm för att säkerställa operatörernas säkerhet.

Underhåll: Kontrollera regelbundet vakuumpumpen och tätningarna för att hålla utrustningen stabil.

Som en viktig utrustning inom modern gummitillverkningsteknik förbättrar vakuumgummi vulkanisator effektivt kvaliteten och prestandan för gummiprodukter genom att skapa en vakuummiljö. Dess unika arbetsprincip gör produkten fri från bubblor och enhetligt vulkaniserad och möter högstandardiska industriella och medicinska behov.

Med den växande marknadens efterfrågan på högkvalitativa gummiprodukter kommer vakuumgummi vulkanisatorer att spela en nyckelroll inom fler fält och främja gummitillverkningsindustrin att utvecklas i en avancerad och intelligent riktning.