I modern tillverkning, produktion av högkvalitativ oljetätningar är avgöroche för att säkerställa tillförlitlighet och effektivitet i maskiner i branscher som fordon, flyg-, industriutrustning och hydraulik. Specialmaskiner för oljetätning är specialiserad utrustning utformad för att producera exakta, hållbara och konsekventa oljetätningar i stora volymer. Som alla avancerade maskiner beror deras prestanda inte bara på den första installationen utan också på rätt underhåll and felsökning . Regelbunden vård förhindrar nedbrytningar, minskar driftstopp och förlänger maskinens livslängd, medan felsökning säkerställer att eventuella problem snabbt identifieras och lösas.

Den här artikeln undersöker hur man underhåller och felsöker en specialmaskin för oljetätning effektivt och täcker dagliga, vecko- och månatliga underhållsrutiner, vanliga problem och praktiska lösningar.

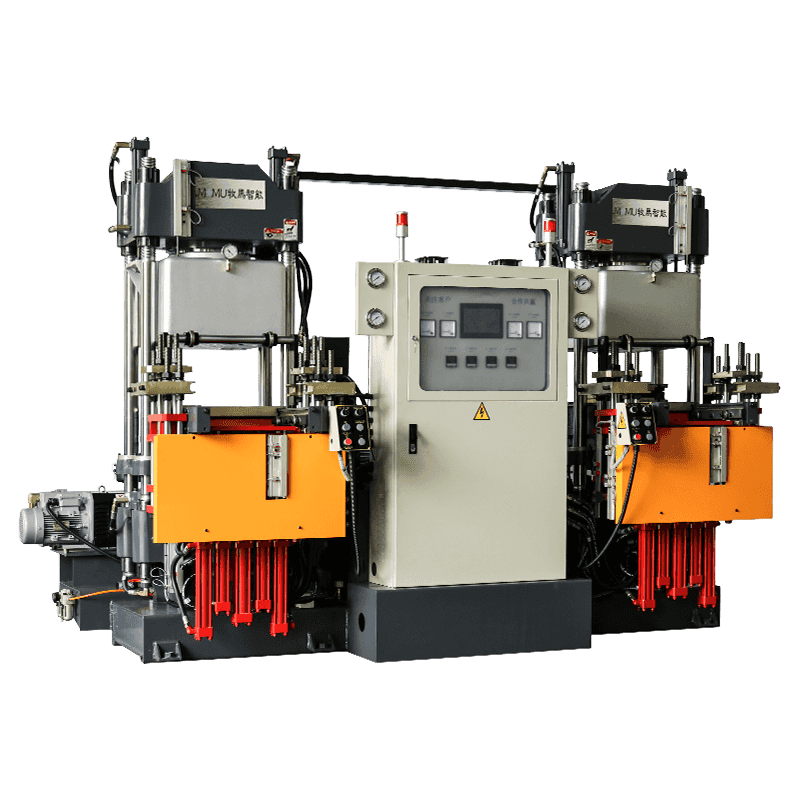

1. Förstå den speciella maskinen för oljetätning

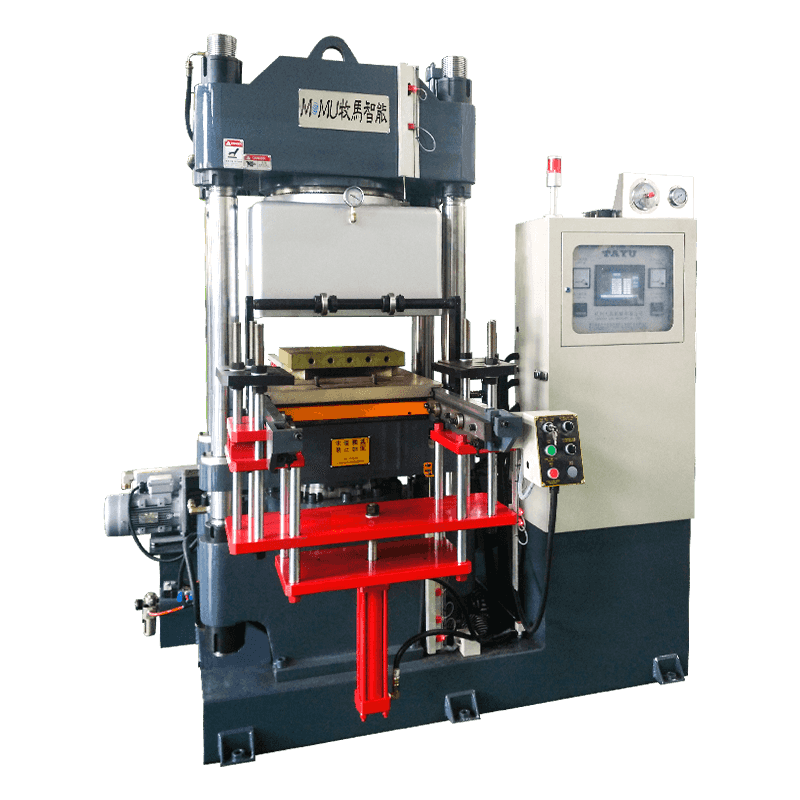

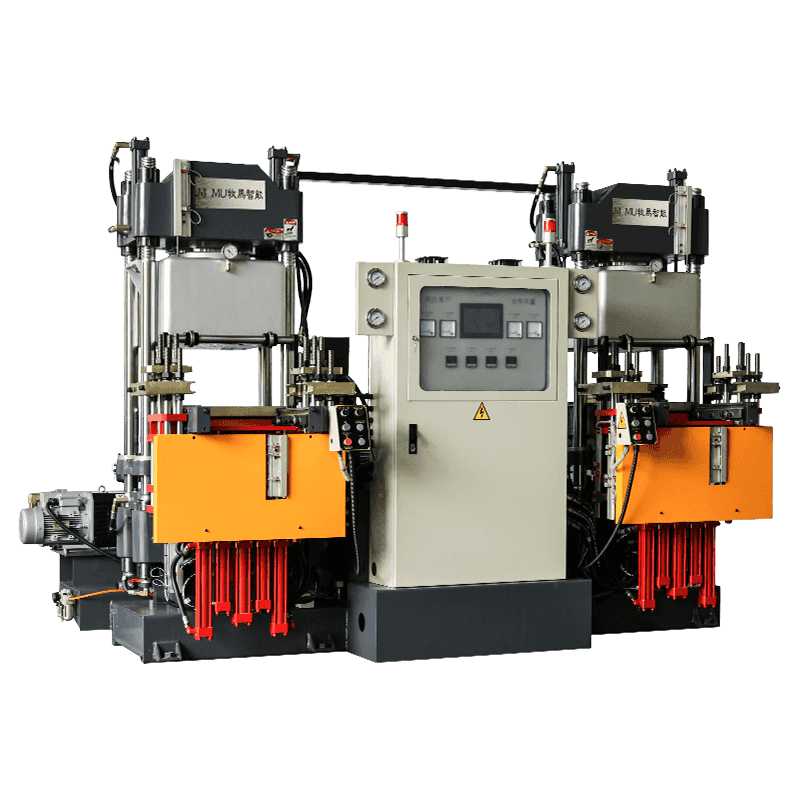

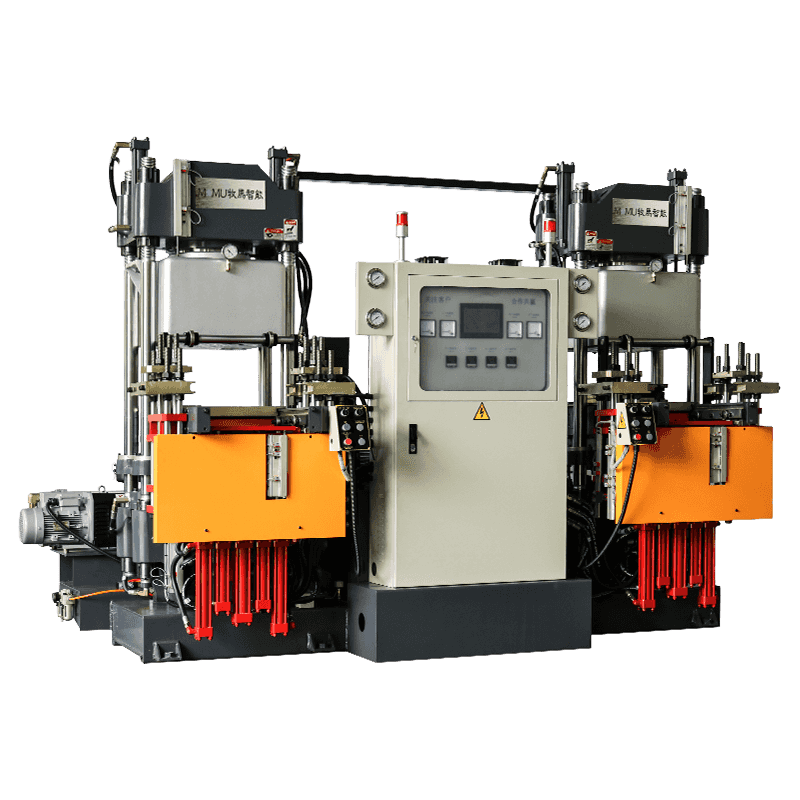

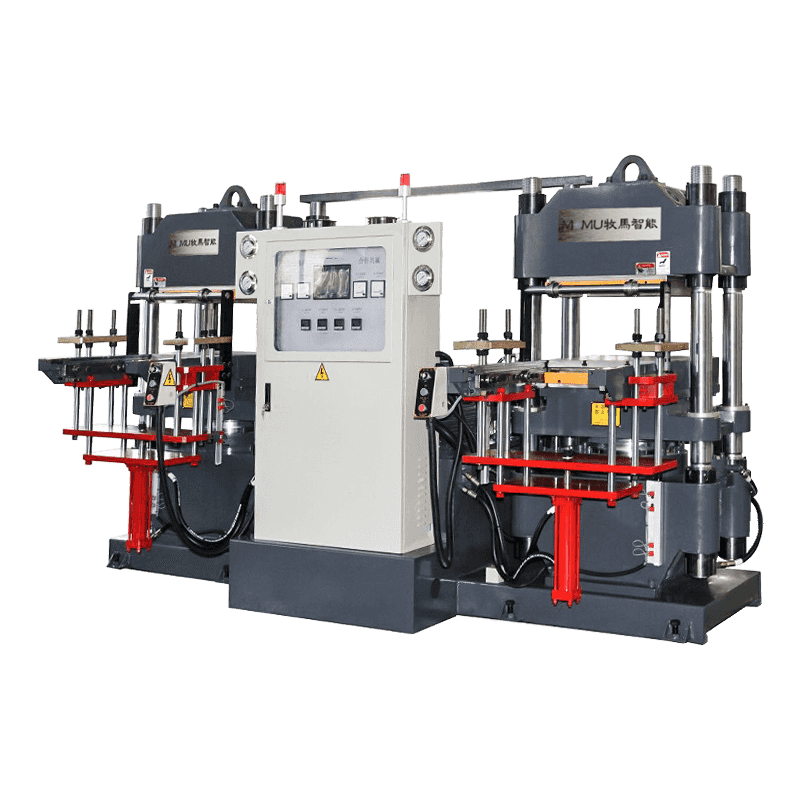

En specialmaskin för oljetätning integreras vanligtvis Mekaniska, hydrauliska och elektroniska system För att producera oljetätningar med hög dimensionell noggrannhet. Det är utformat för att:

- Form och form oljetätningskomponenter (gummi, metall eller kompositmaterial).

- Använd exakta tryck- och temperaturkontroller för att härda eller bilda tätningen.

- Automatisera processer som utfodring, skärning och inspektion av produkter.

Viktiga komponenter i maskinen inkluderar vanligtvis:

- Hydrauliska eller pneumatiska cylindrar: Kontrolltryck och rörelse.

- Uppvärmningselement eller härdningsugnar: Se till korrekt vulkanisering av gummitätningar.

- Mögelmonteringar: Forma oljetätningskomponenterna.

- Utfodring och transportmekanismer: Automatisera materialförsörjning.

- Kontrollsystem: Programmerbara logikstyrenheter (PLC) eller pekskärmspaneler hanterar operationer.

Med tanke på dess komplexitet är korrekt underhåll och snabb felsökning avgörande för att upprätthålla produktionseffektiviteten.

2. Betydelse av underhåll

Korrekt underhåll av en specialmaskin för oljetätning är avgörande av flera skäl:

- Förlänger Machine Life: Regelbunden vård minskar slitage på rörliga delar.

- Säkerställer produktkvalitet: Korrekt underhållna maskiner producerar oljetätningar med konsekventa dimensioner och ytfinish.

- Förhindrar stillestånd: Regelbundna inspektioner upptäcker problem innan de eskalerar till allvarliga misslyckanden.

- Förbättrar säkerheten: Maskiner i dåligt skick utgör risker för operatörerna.

Underhållsrutiner kan kategoriseras i dagliga, veckovisa och månatliga kontroller .

3. Dagliga underhållsmetoder

Dagligt underhåll säkerställer smidig drift under produktionsskift. Viktiga uppgifter inkluderar:

3.1 Rengöring

- Ta bort damm, gummirester och metallspån från mögelområden, transportband och utfodringsmekanismer.

- Torka ner kontrollpaneler och pekskärmar för att förhindra fel.

3.2 Smörjning

- Kontrollera och applicera smörjmedel på rörliga delar, inklusive objektglas, lager och hydrauliska kolvar.

- Se till att rätt typ av smörjmedel används enligt tillverkarens specifikationer.

3.3 Inspektion

- Undersök mögel för slitage, repor eller föroreningar som kan påverka tätningskvaliteten.

- Kontrollera hydrauliska och pneumatiska linjer för läckor.

- Kontrollera uppvärmningselement för korrekt funktion och temperaturstabilitet.

3.4 Operativa kontroller

- Kontrollera att styrsystemet, sensorer och säkerhetsinlopp fungerar korrekt.

- Bekräfta att produktionsinställningar (tryck, temperatur, cykeltid) matchar specifikationerna.

Dagligt underhåll tar vanligtvis 15–30 minuter men kan förhindra betydande driftstopp.

4. Underhållspraxis varje vecka

Veckovis underhåll innebär en mer detaljerad inspektion och mindre justeringar:

4.1 Mekaniska komponenter

- Kontrollera inriktningen av formar och verktyg för att förhindra ojämnt tryck under tätning.

- Kontrollera bälten, växlar och kedjor för slitage och spänning; justera vid behov.

4.2 Hydrauliska och pneumatiska system

- Kontrollera hydrauliska oljenivåer och leta efter förorening eller missfärgning.

- Inspektera luftfilter och tryckregulatorer i pneumatiska system; Byt ut om det är igensatt.

4.3 Elektriska system

- Kontrollera ledningsanslutningar och terminaler för tecken på korrosion eller lossning.

- Kontrollera att gränsomkopplare, närhetssensorer och andra detekteringsenheter är lyhörda.

Veckovis underhåll säkerställer att komponenter upprätthåller exakt justering och korrekta driftsparametrar.

5. Månatligt och förebyggande underhåll

Månatligt underhåll är mer omfattande och kan kräva stoppproduktion för inspektion:

5.1 Underhåll av form och verktyg

- Genomför detaljerad mögelrengöring med lämpliga lösningsmedel.

- Kontrollera formar för dimensionellt slitage eller deformation och byt ut vid behov.

- Kontrollera skärkanter eller trimningsmekanismer för skärpa och inriktning.

5.2 Systemkalibrering

- Kalibrera temperaturkontroller, trycksensorer och PLC -inställningar.

- Testcykeltider och se till att maskinen upprätthåller konsekvent genomströmning.

5.3 Hydraulisk och smörjningssystemöversyn

- Byt ut hydraulisk olja om förorenad eller nedbruten.

- Kontrollera och byt ut slitna tätningar, packningar och slangar i hydrauliska kretsar.

- Spola smörjpunkter och verifiera oljeflödet för att förhindra beslag.

5.4 Säkerhetsinspektioner

- Testa nödstopp, lätta gardiner och andra säkerhetsanordningar.

- Se till operatörens utbildning och korrekt användning av personlig skyddsutrustning (PPE).

Förebyggande underhåll minskar oväntade fel och förlänger maskinens livslängd.

6. Vanliga frågor och felsökning

Trots korrekt underhåll kan specialmaskiner för oljetätning stöta på operativa problem. Att förstå gemensamma frågor och felsökningsmetoder är avgörande.

6.1 Inkonsekvent tätningskvalitet

Orsaker:

- Slitna formar eller felanpassning

- Felaktiga tryck- eller temperaturinställningar

- Förorenade råvaror

Lösningar:

- Kontrollera och ersätta formar om de skadas

- Justera tryck, temperatur eller cykeltid enligt specifikationerna

- Säkerställa konsekvent materialkvalitet och korrekt lagring

6.2 Hydrauliska eller pneumatiska misslyckanden

Orsaker:

- Läckande slangar eller cylindrar

- Förorenad hydraulolja eller lågtryck

- Fungerande pumpar eller ventiler

Lösningar:

- Kontrollera och dra åt eller byt ut skadade slangar och beslag

- Byt ut eller filtrera hydraulolja

- Testa och byt ut defekta pumpar eller ventiler

6.3 ELEKTRISKA OCH KONTROLLFRÅGOR

Orsaker:

- Lösa ledningar eller skadade sensorer

- PLC eller mjukvarufel

- Felaktiga switchar eller reläer

Lösningar:

- Inspektera ledningar och säkra anslutningar

- Återställ eller uppdatera PLC -program

- Byt ut defekta sensorer eller reläer

6.4 Uppvärmning och härdningsproblem

Orsaker:

- Fungerande värmeelement

- Ojämn temperaturfördelning

- Dålig isolering

Lösningar:

- Testa och ersätt uppvärmningselement

- Justera temperaturinställningar eller reparera isolering

- Använd termiska sensorer för att verifiera enhetlig värmefördelning

6.5 Mekaniskt slitage

Orsaker:

- Lager, objektglas eller växlar som inte smörjs ordentligt

- Höghastighetsverksamhet som orsakar trötthet

- Felanpassning i rörliga delar

Lösningar:

- Smörjkomponenter enligt schemat

- Byt ut slitna eller skadade delar

- Justera justering och verifiera smidig drift

7. Bästa praxis för livslängd

För att maximera livslängden och prestandan för en specialmaskin för oljetätning:

- Följ tillverkarens riktlinjer: Följ alltid underhålls- och driftsinstruktioner som tillhandahålls av tillverkaren.

- Regelbunden träning: Se till att operatörerna utbildas för att hantera, rena och felsöka maskiner på ett säkert sätt.

- Använd kvalitetsförbrukningsartiklar: Smörjmedel av hög kvalitet, hydraulvätskor och råvaror förhindrar onödigt slitage.

- Implementera en underhållslogg: Spåra dagliga, veckovisa och månatliga underhållsaktiviteter för att identifiera återkommande problem.

- Schema förebyggande underhåll: Stoppa regelbundet maskinen för omfattande inspektioner och ersättare.

Genom att följa dessa bästa metoder kan operatörerna minska driftstopp, förbättra produktkvaliteten och upprätthålla en säker arbetsmiljö.

Slutsats

Korrekt underhåll och felsökning av en Specialmaskin för oljetätning är avgörande för att säkerställa konsekvent produktion, högkvalitativa oljetätningar och maskinens livslängd. Dagliga, veckovisa och månatliga underhållsrutiner, i kombination med snabb identifiering och upplösning av operativa problem, kan förhindra kostsam driftstopp och förlänga utrustningens livslängd.

Viktiga strategier inkluderar:

- Regelbunden rengöring, smörjning och inspektion

- Justering och kalibrering av mekaniska, hydrauliska och elektroniska system

- Förebyggande ersättning av slitna formar, tätningar och komponenter

- Systematisk felsökning av hydrauliska, elektriska och uppvärmningsproblem

Genom att anta ett strukturerat underhållsprogram och förstå gemensamma problem kan tillverkare se till att deras specialmaskiner för oljetätning fungerar effektivt och pålitligt. I en bransch där precision och hållbarhet är av största vikt är sådana metoder avgörande för att upprätthålla både produktivitet och produktkvalitet.