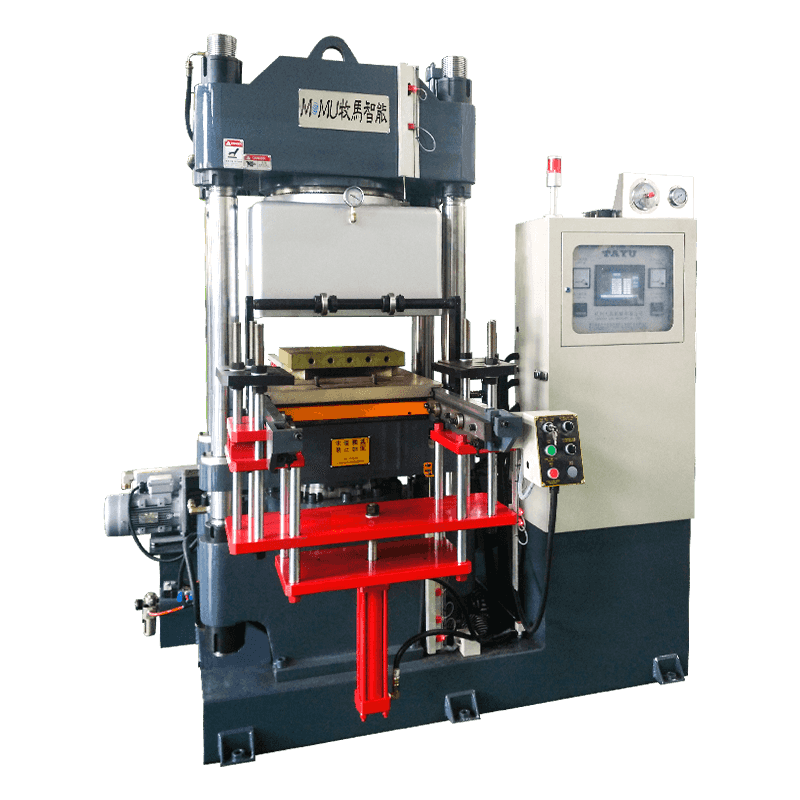

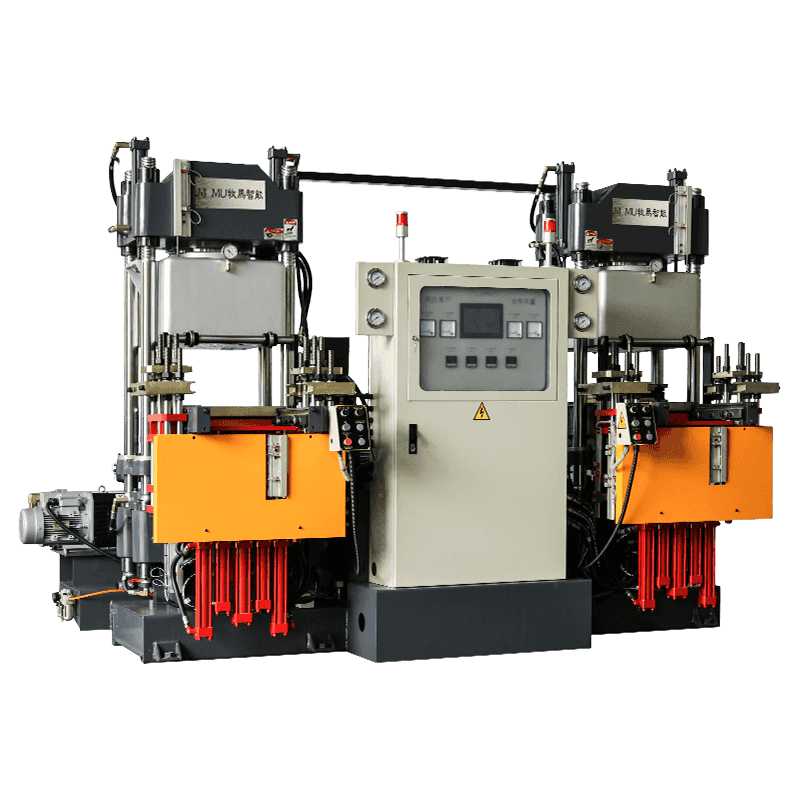

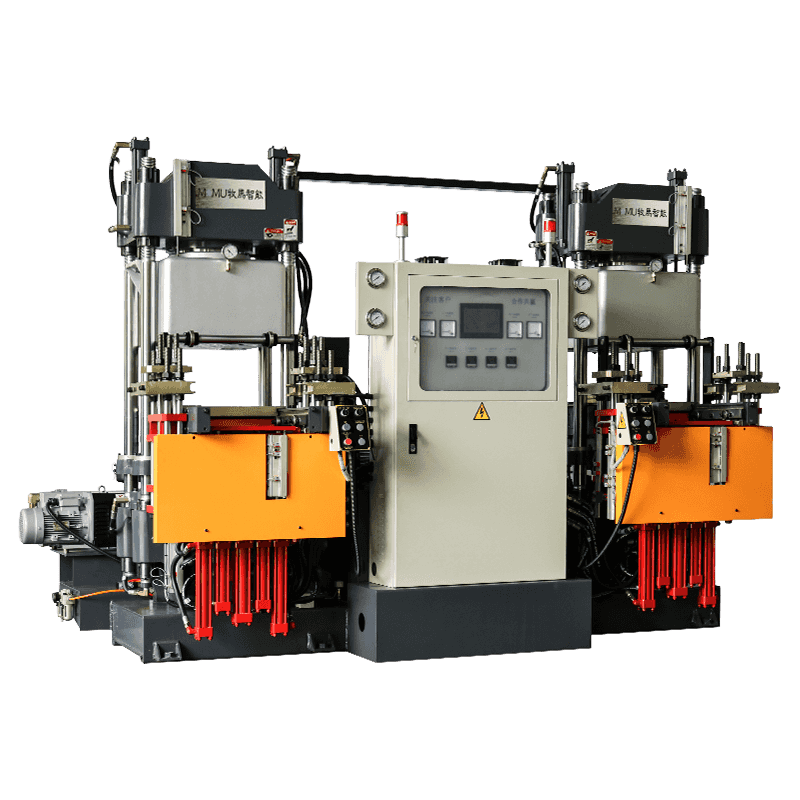

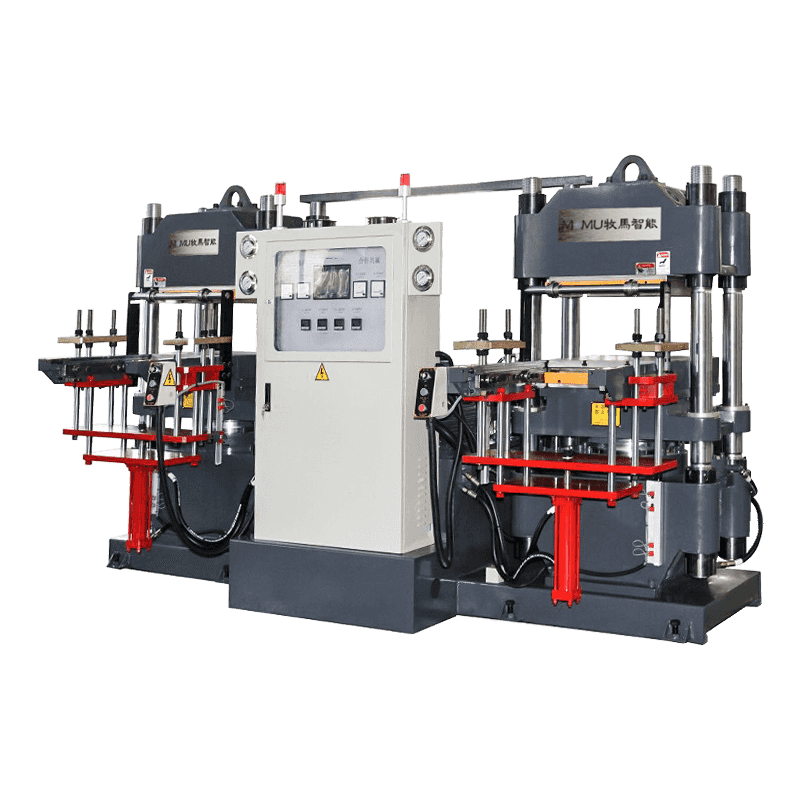

Gummiindustrin har bevittnat betydande framsteg under de senaste decennierna, med teknik som spelar en viktig roll för att förbättra effektivitet, kvalitet och konsistens. En av de mest innovativa utrustningen i modern gummibehandling är vakuumgummi vulkaniserande maskin . Denna maskin kombinerar den traditionella vulkaniseringsprocessen med vakuumteknologi, vilket gör det möjligt för tillverkare att producera gummiprodukter av hög kvalitet med överlägsna prestandaegenskaper.

Den här artikeln fördjupar nyckelfunktioner av en vakuumgummi vulkaniserande maskin och förklarar dess fördelar och erbjuder insikter om varför det alltmer föredras inom gummitillverkningsindustrin över hela världen.

1. Förstå vakuumgummi vulkanisering

Innan man utforskar själva maskinen är det viktigt att förstå vakuumgummi vulkanisering . Vulkanisering är en kemisk process där Rått gummi värms upp och behandlas med svavel eller andra tvärbindningsmedel för att förbättra dess elasticitet, styrka och hållbarhet.

På en vakuumgummi vulkaniserande maskin , denna process sker under en kontrollerad vakuummiljö . Genom att ta bort luft och andra gaser från kammaren förhindrar maskinen oxidation och säkerställer enhetlig värmeöverföring , minska defekter som bubblor, blåsor eller ojämn härdning. Detta resulterar i en mer konsekvent och högkvalitativ gummiprodukt .

2. Viktiga funktioner i en vakuumgummi vulkaniserande maskin

Moderna vakuumgummi vulkaniserande maskiner är utrustade med flera tekniska och strukturella funktioner som gör dem mycket effektiva och pålitliga. Viktiga funktioner inkluderar:

a. Vakuumkammardesign

Maskinens hjärta är dess vakuumkammare , vanligtvis konstruerad av höghållfast stål eller legering som kan motstå högt tryck och temperatur.

- Kammaren säkerställer fullständig avlägsnande av luft och gaser , förhindra oxidation och förorening.

- Det stöder enhetlig värmefördelning , som är avgörande för konsekvent vulkanisering.

- Kamrar är ofta utrustade med Visar portar eller sensorer för övervakning av härdningsprocessen.

b. Envancerat värmesystem

Värmesystemet är utformat för att tillhandahålla exakt och enhetlig temperaturkontroll .

- Alternativen inkluderar Elektrisk, ånga eller oljebaserad uppvärmning system.

- Vissa maskiner har uppvärmning av flera zoner , vilket tillåter olika delar av gummiprodukten att nå optimala härdningstemperaturer samtidigt.

- Noggrann temperaturkontroll minimerar alltför curing eller under curing, säkerställer produktkonsistens och kvalitet .

c. Digitalkontrollsystem

Moderna maskiner integreras datoriserade eller PLC (programmerbara logikstyrenhet) kontrollsystem , erbjudande:

- Exakt kontroll av temperatur, tryck och vakuumnivåer .

- Programmerbara härdningscykler , så att operatörerna kan justera inställningar för olika typer av gummi- eller produktformer.

- Automatiserade säkerhetsavstängningar , förhindra olyckor vid överhettning eller oegentligheter i tryck.

Denna digitala integration minskar mänskliga fel och förbättrar bearbeta repeterbarhet .

d. Vakuumpumpsystem

En pålitlig vakuumpump är viktigt för att upprätthålla konsekventa vakuumnivåer.

- Högpresterande pumpar tar bort luft och gaser effektivt, även från komplexformade formar.

- Vissa maskiner använder Vakuumsystem med dubbla steg eller flersteg för snabbare evakuering och förbättrad vakuumstabilitet.

Effektiva vakuumsystem är avgörande för förhindra defekter och säkerställa enhetlig tvärbindning .

e. Mögelkompatibilitet

Vakuumgummi vulkaniserande maskiner är utformade för att rymma olika mögeltyper och storlekar , vilket gör dem lämpliga för:

- Platta lakan, rör och profiler.

- Komplexa former som fordon, tätningar eller industriella komponenter.

- Multikavitetsformar för produktion med hög volym.

Denna flexibilitet gör det möjligt för tillverkare att bearbeta olika gummiprodukter utan att investera i flera maskiner.

f. Säkerhetsfunktioner

Säkerhet är av största vikt när man arbetar med höga temperaturer och vakuummiljöer. Maskiner inkluderar:

- Tryckavlastningsventiler för att förhindra övertryck.

- Nödstoppssystem för snabb avstängning.

- Temperatur och vakuumlarm för att varna operatörer av onormala förhållanden.

Dessa funktioner skyddar båda personal och utrustning , minska risken för olyckor.

3. Fördelar med en vakuumgummi vulkaniserande maskin

Integrationen av vakuumteknik i gummi vulkanisering ger många fördelar jämfört med traditionella metoder:

a. Förbättrad produktkvalitet

Vakuumvulkanisering eliminerar luftfickor, fukt och fångade gaser, vilket minskar defekter som:

- Bubblor och blåsor

- Yttre oegentligheter

- Ojämn härdning

Som ett resultat är produkterna smidig, stark och mer hållbar , uppfyller stränga industristandarder.

b. Enhetlig vulkanisering

Kombinationen av vakuum och exakt uppvärmning säkerställer även värmefördelning över gummimaterialet . Denna enhetlighet förbättras:

- Mekanisk styrka

- Elasticitet

- Produktens livslängd

Enhetlig härdning är särskilt viktig för kritiska komponenter som Biltätningar, industriella packningar och elektroniska isoleringsmaterial .

c. Minskad oxidation

Genom att ta bort luft från kammaren förhindrar vakuummaskiner oxidation under vulkanisering . Detta har flera fördelar:

- Bevarar den kemisk integritet av gummiet.

- Underhåller naturlig färg och konsistens .

- Sträcka ut hållbarhet och förbättras långsiktig .

d. Energieffektivitet

Vakuumvulkaniseringsmaskiner är utformade för att Optimera uppvärmning och härdningstider , vilket leder till lägre energiförbrukning.

- Snabbare värmeöverföring minskar cykeltider , ökande produktivitet.

- Minskad energiförbrukning sänker driftskostnader och förbättras environmental sustainability.

e. Mångsidighet och flexibilitet

Moderna maskiner kan hantera ett brett utbud av gummityper , inklusive:

- Naturgummi (NR)

- Styren-butadiengummi (SBR)

- Nitrilgummi (NBR)

- Silikongummi (SR)

- EPDM (Ethylene Propylene Dioen Monomer)

Denna mångsidighet gör det möjligt för tillverkare att producera olika gummiprodukter med en enda maskin.

f. Förbättrad säkerhet

Vakuummaskiner minskar risken för:

- Explosiva reaktioner på grund av fångade gaser.

- Exponering till farliga ångor.

- Utrustningsskada från oregelbunden tryckuppbyggnad.

Förbättrade säkerhetsåtgärder skyddar både personal och produktionsutrustning.

g. Kostnadseffektivitet

Medan vakuumgummi vulkaniserande maskiner kräver en initial investering, minskar de avfall, fel och omarbetning .

- Högre första-passavkastning minskar materialförlusten.

- Kortare produktionscykler ökar genomströmning .

- Konsekvent kvalitet sänker Risken för kundavkastning .

Sammantaget bidrar dessa faktorer till långsiktiga kostnadsbesparingar och en bättre avkastning på investeringen.

4. Tillämpningar av vakuumgummi vulkaniseringsmaskiner

Vakuumgummi vulkaniserande maskiner används i ett brett spektrum av industrier, vilket återspeglar deras mångsidighet och tillförlitlighet:

- Automotive Industry: Produktion av tätningar, packningar, slangar och vibrationsdämpare.

- Elektronik: Isolerande komponenter, flexibla kontakter och skyddsbeläggningar.

- Industriell tillverkning: Gummirullar, bälten och skyddande foder för maskiner.

- Medicinsk och sjukvård: Silikonslang, stoppare och tätningar med exakta dimensioner och hög renhet.

- Aerospace: Högtemperaturbeständiga tätningar, packningar och strukturella gummikomponenter.

Förmågan att producera Defektfria gummiprodukter av hög kvalitet Gör vakuum vulkaniserande maskiner nödvändiga i dessa kritiska tillämpningar.

5. Underhåll och operativa överväganden

Korrekt underhåll säkerställer långsiktig tillförlitlighet och effektivitet :

- Regelbunden service på vakuumpump: Smörjning, filterbyte och läckkontroller.

- Temperaturkalibrering: Säkerställer konsekvent värme över olika produktionssatser.

- Kammarrengöring: Förhindrar förorening och uppbyggnad som kan påverka produktkvaliteten.

- Säkerhetssystemkontroller: Kontrollera regelbundet larm, tryckavlastningsventiler och nödstopp.

Rutinunderhåll förlänger maskinlivslängd och minskar oplanerad driftstopp , säkerställa kontinuerlig produktion av hög kvalitet.

6. Framtida trender i vakuumgummi vulkanisering

När tekniken utvecklas införlivar vakuumgummi vulkaniseringsmaskiner:

- Automation och smarta kontroller: AI-driven processoptimering för snabbare och effektivare härdning.

- IoT -integration: Realtidsövervakning och förutsägbart underhåll för minskad driftstopp.

- Energibesparande innovationer: Avancerad isolering och värmteknik för att minska energiförbrukningen.

- Miljövänliga material och processer: Minska miljöpåverkan genom lösningsmedelsfria och lågutsläppsprocesser.

Dessa innovationer kommer att fortsätta att förbättra prestanda, effektivitet och hållbarhet av vakuumgummi vulkaniserande teknik.

Slutsats

A vakuumgummi vulkaniserande maskin är ett viktigt verktyg inom modern gummitillverkning, och erbjuder en kombination av Precision, effektivitet och högkvalitativ produktion . Dess nyckelfunktioner - inklusive en vakuumkammare, avancerat värmesystem, digitala kontroller och mögelens mångsidighet - aktiverar den för att producera enhetligt vulkaniserade, defektfria gummiprodukter .

Fördelarna med att använda ett vakuumsystem - förbättrad produktkvalitet, minskad oxidation, energieffektivitet, mångsidighet och säkerhet - gör det till ett överlägset val över traditionella vulkaniseringsmetoder. Om i Applikationer för bil-, elektronik-, industri-, medicinska eller rymd- eller flyg- , vakuumgummi vulkaniserande maskiner ger pålitlig prestanda och kostnadseffektivitet , hjälpa tillverkare att möta den växande efterfrågan på högkvalitativa gummiprodukter.

Med pågående framsteg inom automatisering, energieffektivitet och smart övervakning är dessa maskiner redo att Led nästa generation av gummibearbetningstekniker , säkerställa konsekvent kvalitet och driftseffektivitet under kommande år.