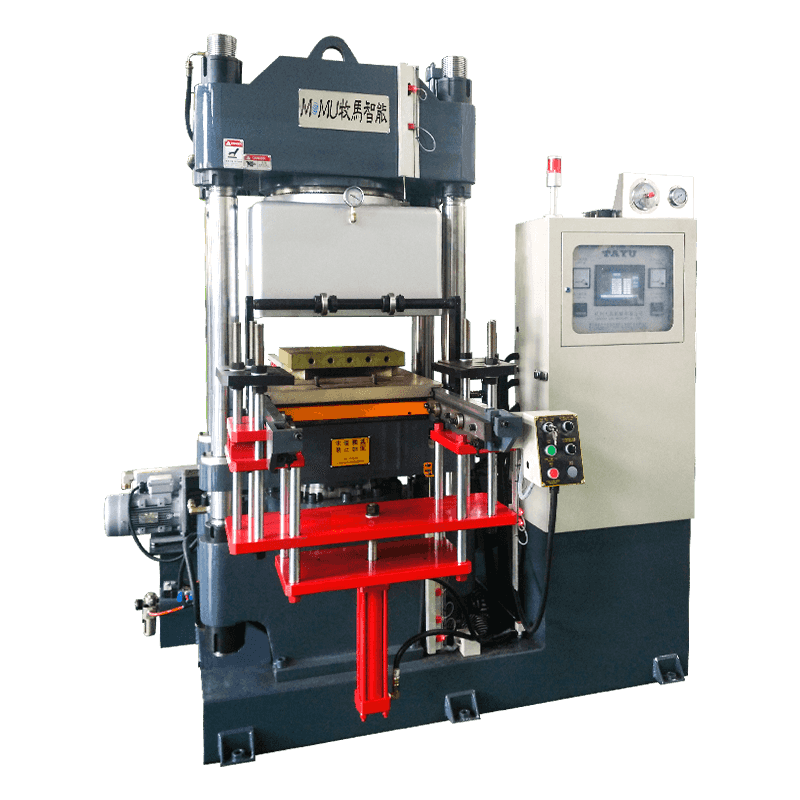

En klämmaskin för flytande silikonformar är en specialiserad utrustning som används i formningsprocesser för flytande silikongummi (LSR) för att säkert stänga och hålla formar under injektion eller kompression. Dess primära funktion är att tillhandahålla stabil, enhetlig klämkraft, säkerställa exakt forminriktning och förhindra materialläckage under högt insprutningstryck. Dessa maskiner används ofta i industrier som kräver högprecisions silikonprodukter, såsom medicinsk utrustning, elektronik, fordonskomponenter och konsumentvaror.

Arbetsprincipen för fastspänning av flytande silikonform

Arbetsprincipen för en klämmaskin för flytande silikonform baseras på kontrollerad mekanisk eller hydraulisk kraft som appliceras för att stänga formhalvorna tätt under formningscykeln. När formen är fastklämd, injiceras eller hälls flytande silikongummi i håligheten, där det härdar under värme och tryck. Efter härdning släpper klämsystemet formen för att tillåta borttagning av delar.

Generering av klämkraft

Spännkraften genereras genom hydraulcylindrar, servodrivna mekanismer eller mekaniska vippsystem. Den valda metoden bestämmer kraftnoggrannhet, svarshastighet och energieffektivitet. Stabil kraftkontroll är avgörande för att bibehålla formens integritet och produktkonsistens.

Synkronisering med LSR Injection

Moderna gjutformar i flytande silikon är designade för att fungera sömlöst med LSR-insprutningsenheter. Exakt synkronisering mellan klämning och insprutning förhindrar blinkningar, luftinneslutning och dimensionsavvikelser i färdiga produkter.

![]()

Nyckelkomponenter i en spännmaskin för flytande silikonform

Att förstå huvudkomponenterna hjälper användarna att utvärdera maskinens tillförlitlighet, underhållsbehov och produktionskapacitet. Varje komponent spelar en avgörande roll för att säkerställa stabila och repeterbara formningsoperationer.

- Spännenhet med fasta och rörliga plattor

- Hydrauliskt eller servodrivsystem

- Precisionsstyrskenor och uppriktningssystem

- Kontrollpanel med programmerbara parametrar

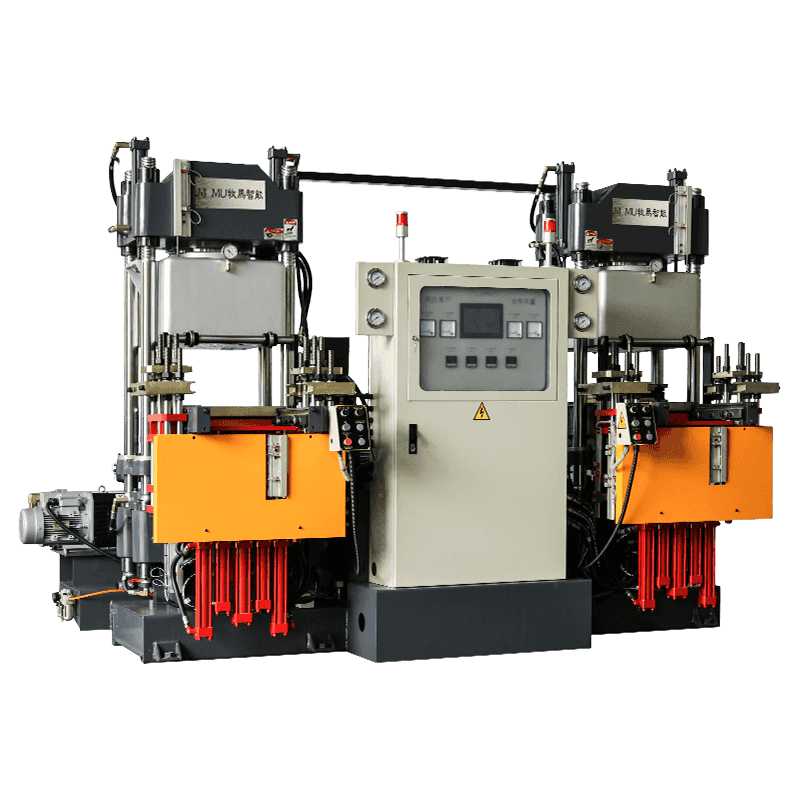

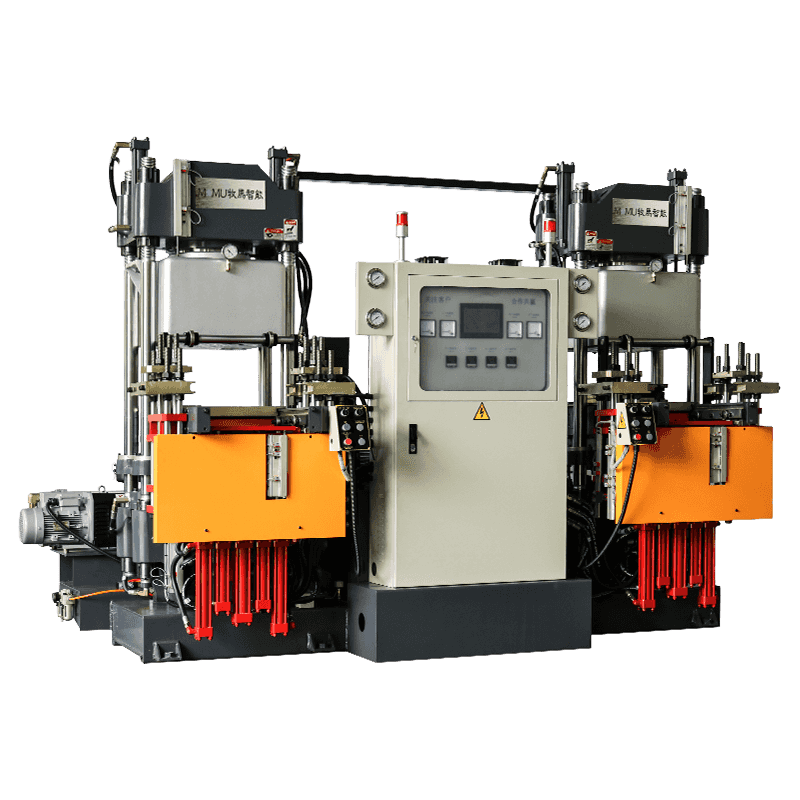

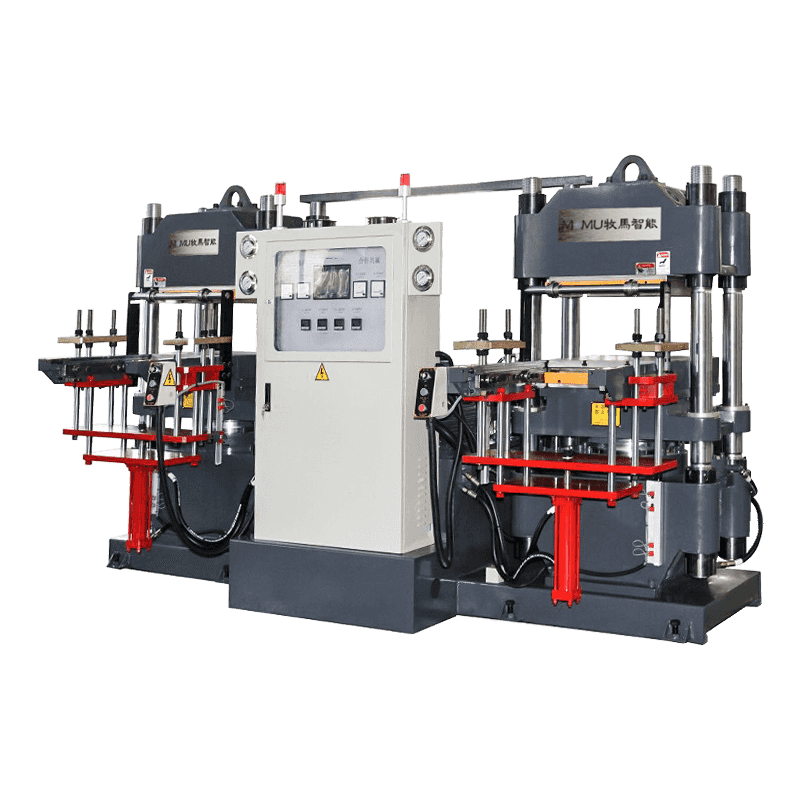

Typer av klämmaskiner för flytande silikonform

Klämmaskiner för flytande silikonformar kan kategoriseras baserat på drivsystem, struktur och automationsnivå. Att välja rätt typ beror på produktionsvolym, produktkomplexitet och fabrikslayout.

Hydrauliska formklämningsmaskiner

Hydraulsystem ger hög spännkraft och är lämpliga för stora formar eller högtrycks LSR-injektion. De är kända för robusthet och konsekvent kraftuttag, vilket gör dem vanliga i silikonproduktion i industriell skala.

Servodrivna formspännmaskiner

Servodrivna spännmaskiner erbjuder exakt kraftkontroll och förbättrad energieffektivitet. De reagerar snabbt på parameterändringar och är idealiska för applikationer med hög precision eller renrum där stabilitet och repeterbarhet är avgörande.

Fördelar med bearbetning av flytande silikongummi

Jämfört med klämsystem för allmänna ändamål erbjuder maskiner som är speciellt utformade för flytande silikonformning klara tekniska och ekonomiska fördelar. Dessa fördelar bidrar till högre produktkvalitet och lägre produktionskostnader.

- Jämn spännkraft för att förhindra blinkning

- Förbättrad forminriktning och längre formlivslängd

- Minskad skrothastighet och omarbetning

- Kompatibilitet med automatiserade produktionslinjer

Tillämpningar inom olika branscher

Klämmaskiner för flytande silikonform används överallt där högprecisionssilikonkomponenter krävs. Deras förmåga att upprätthålla rena, stabila formningsförhållanden gör dem lämpliga för krävande industrisektorer.

Medicin- och hälsovårdsprodukter

Inom medicinsk tillverkning används dessa maskiner för att tillverka tätningar, ventiler, slangkomponenter och implanterbara delar. Exakt fastspänning säkerställer konsekventa dimensioner och minimerar föroreningsrisker.

Elektronik och elektriska komponenter

För elektronik, stödjer flytande silikonformklämningsmaskiner produktion av isoleringsdelar, knappsatser och skyddshöljen. Noggrann formstängning är avgörande för att skydda känsliga inre strukturer.

Produktionseffektivitet och automationskompatibilitet

Moderna gjutmaskiner för flytande silikonform är utformade för att enkelt integreras med automatiserade matning-, injektions- och urtagningssystem. Automatisering minskar arbetskostnaderna, förkortar cykeltiderna och förbättrar den totala produktionseffektiviteten, särskilt i tillverkningsmiljöer med stora volymer.

Kvalitetskontroll och processstabilitet

Stabil spännkraft påverkar direkt produktkvaliteten. Konsekvent formtryck säkerställer enhetlig väggtjocklek och exakt detaljgeometri. Avancerade styrsystem tillåter övervakning och justering i realtid, vilket minskar processvariation och säkerställer repeterbara resultat.

Nyckelspecifikationer att utvärdera

När du väljer en klämmaskin för flytande silikonformar bör tekniska specifikationer granskas noggrant för att säkerställa kompatibilitet med befintliga formar och produktionskrav.

| Specifikation | Typiskt intervall | Påverkan på produktionen |

| Spännkraft | 20–300 ton | Bestämmer formstorlek och tryckkapacitet |

| Plattstorlek | Anpassad | Formkompatibilitet |

| Styrsystem | PLC eller Servo | Precisions- och automationsnivå |

Underhåll och operativa överväganden

Rutinunderhåll är viktigt för att säkerställa långsiktig prestanda och säkerhet. Regelbunden inspektion av hydrauliska tätningar, styrskenor och styrsystem hjälper till att förhindra stillestånd. Korrekt förarutbildning förbättrar också maskinutnyttjandet och minskar driftfel.

Hur man väljer rätt spännmaskin för flytande silikonform

Att välja rätt spännmaskin för flytande silikonformar kräver en tydlig förståelse av produktdesign, formstruktur och produktionsvolym. Faktorer som spännkraftsnoggrannhet, automationskompatibilitet, energieffektivitet och leverantörens tekniska support bör noggrant utvärderas. Genom att matcha maskinkapaciteten till applikationskraven kan tillverkare uppnå stabil produktion, jämn kvalitet och långsiktig kostnadseffektivitet.