A klämmaskin för flytande silikonform spelar en avgörande roll vid tillverkning av flytande silikongummi (LSR), vilket direkt påverkar produktionseffektivitet, produktkvalitet och driftsstabilitet. Till skillnad från konventionell gummigjutningsutrustning kräver LSR-bearbetning exakt kontroll av klämkraft, insprutningsstabilitet, temperaturhantering och automatisering. Att välja en maskin med rätt funktioner säkerställer konsekventa formningscykler, minskat materialspill och långsiktig kostnadseffektivitet. Den här artikeln utforskar nyckelfunktionerna som en gjutformsmaskin för flytande silikon bör ha för att stödja effektiv, pålitlig och skalbar produktion.

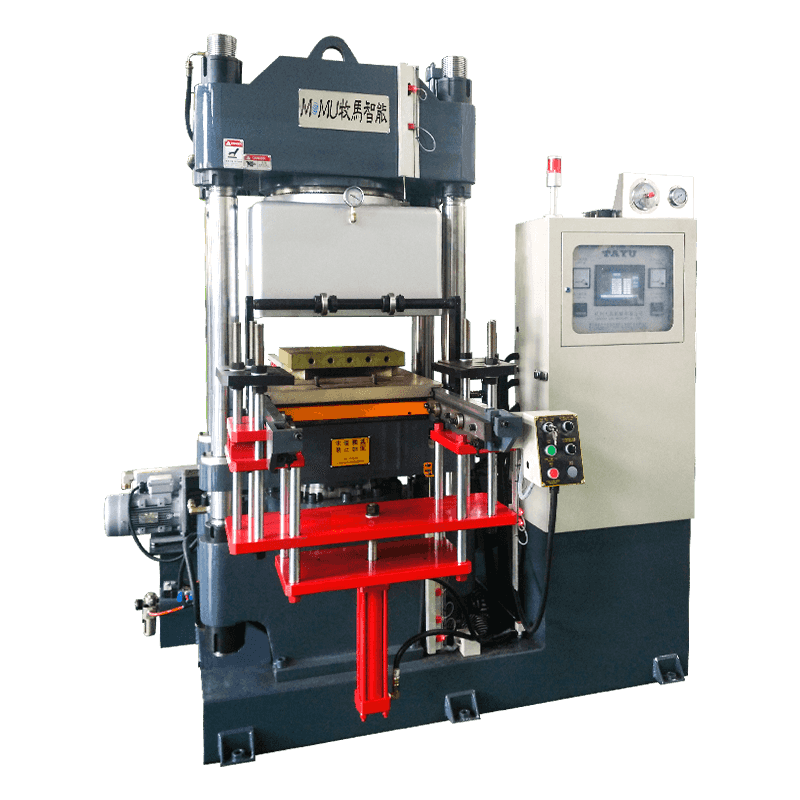

Stabilt och noggrant kontrollerat spännsystem

Klämsystemet är grunden för alla gjutformar i flytande silikon. LSR-material har låg viskositet och flyter lätt, vilket gör dem benägna att blinka om klämkraften är otillräcklig eller instabil. En högkvalitativ maskin måste leverera konsekvent och jämnt fördelat spänntryck under hela formningscykeln. Precisionskontroll säkerställer att formen förblir tätt försluten utan överdriven kraft som kan skada formar eller öka energiförbrukningen.

Avancerade spännsystem använder ofta servodrivna eller hydrauliska servohybridmekanismer. Dessa system tillåter finjustering av klämkraften baserat på formstorlek, antal hålrum och produktgeometri. Förmågan att upprätthålla repeterbar spännnoggrannhet förbättrar detaljens konsistens och minskar antalet defekter, särskilt i silikonprodukter med hög kavitet eller tunnvägg.

Högprecisionsinsprutnings- och mätkapacitet

Effektiv LSR-produktion är mycket beroende av noggrann injektion och dosering av silikonkomponenter. En klämmaskin för flytande silikonformar bör integreras sömlöst med en exakt LSR-insprutningsenhet som styr skottstorlek, insprutningshastighet och tryck. Även små variationer i doseringen kan leda till ofullständig fyllning, luftinneslutning eller inkonsekventa mekaniska egenskaper hos färdiga delar.

![]()

Maskiner konstruerade för effektiv produktion stöder ofta slutna styrsystem som kontinuerligt övervakar insprutningsparametrar. Detta säkerställer ett stabilt flöde av flytande silikon in i formhåligheterna, vilket förbättrar utbytet och minskar skrot. För tillverkare som tillverkar medicinska, elektroniska eller bildelar av silikon, är injektionsnoggrannheten särskilt viktig för att uppfylla snäva toleranser.

Optimerad formtemperaturkontroll

Temperaturkontroll är en av de viktigaste egenskaperna hos en flytande silikonformklämmaskin. LSR härdar genom värme, och inkonsekventa formtemperaturer kan orsaka ojämn härdning, ytdefekter eller dimensionsinstabilitet. En effektiv maskin måste stödja jämn uppvärmning över alla formzoner och bibehålla stabila temperaturer under kontinuerlig produktion.

Moderna maskiner inkluderar ofta flerzonstemperaturkontrollgränssnitt som gör det möjligt för operatörer att finjustera uppvärmningsparametrar för olika formsektioner. Denna förmåga är särskilt användbar för komplexa formar eller produkter med varierande väggtjocklekar. Pålitlig temperaturkontroll förkortar härdningstiden, förbättrar cykeleffektiviteten och förbättrar den övergripande produktkvaliteten.

Automation och intelligent styrsystem

Automatisering är en nyckelfunktion för att förbättra effektiviteten i flytande silikonformningsoperationer. En väldesignad fastspänningsmaskin för flytande silikonformar bör vara utrustad med ett intelligent kontrollsystem som integrerar klämnings-, injektions-, härdnings- och urtagningsprocesser. Automatisering minimerar manuella ingrepp, minskar operatörsfel och säkerställer konsekventa cykeltider.

Pekskärmsgränssnitt med intuitiva gränssnitt gör det möjligt för operatörer att enkelt ställa in, lagra och återkalla processparametrar. Avancerade system stöder även realtidsövervakning, larmmeddelanden och produktionsdataloggning. Dessa funktioner hjälper tillverkare att optimera processer, felsöka problem snabbt och upprätthålla stabil produktion under långa produktionskörningar.

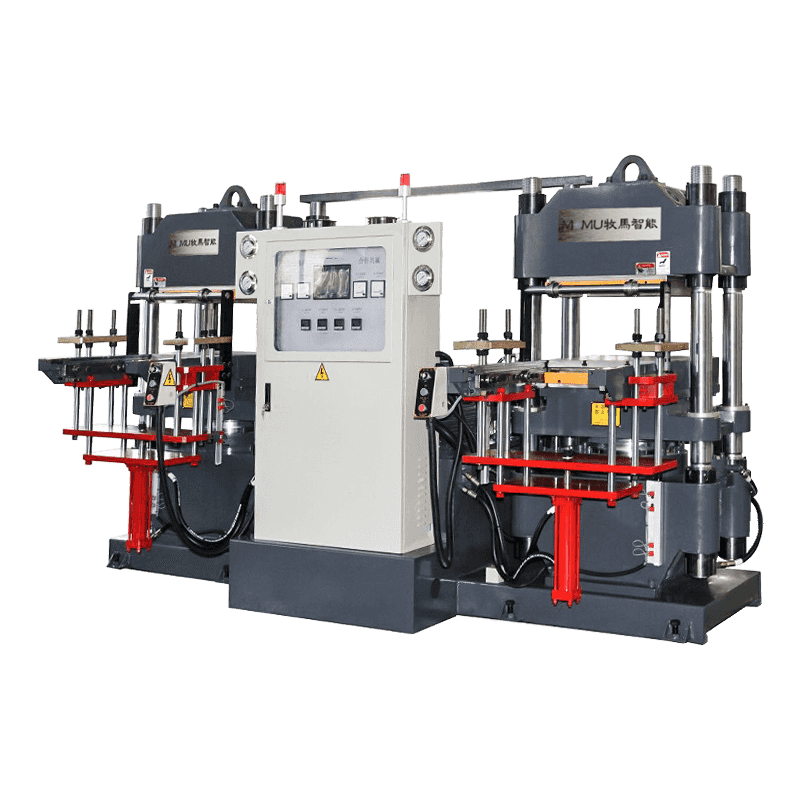

Snabb och konsekvent cykeltidsprestanda

Cykeltidseffektivitet påverkar direkt produktionskapacitet och enhetskostnad. En spännmaskin för flytande silikonform som är designad för effektivitet måste stödja snabb formöppning och stängning, synkroniserad injektion och stabila härdningscykler. Höghastighetsservosystem och optimerade hydrauliska kretsar hjälper till att minska icke-produktiv tid utan att kompromissa med precisionen.

Konsekventa cykeltider är lika viktiga som snabba. Variationer i cykelprestanda kan leda till inkonsekvent härdning och delkvalitet. Maskiner med avancerad rörelsekontroll och återkopplingssystem upprätthåller repeterbar timing, vilket möjliggör förutsägbar produktion och enklare produktionsplanering.

Materialavfallsminskning och ren produktionsdesign

Flytande silikonmaterial är relativt dyra, så att minimera avfallet är avgörande för kostnadseffektiv produktion. En högeffektiv spännmaskin för flytande silikonformar bör stödja exakt skottkontroll, kompatibilitet med kall löpare och optimerad formtätning för att minska blixt och överskott av material.

Ren produktionsdesign är också viktig, särskilt för medicinska, babyvårdsprodukter och silikonprodukter i kontakt med livsmedel. Maskiner med slutna klämområden, släta ytor och lättstädade strukturer hjälper till att upprätthålla hygieniska produktionsmiljöer och uppfyller industristandarder.

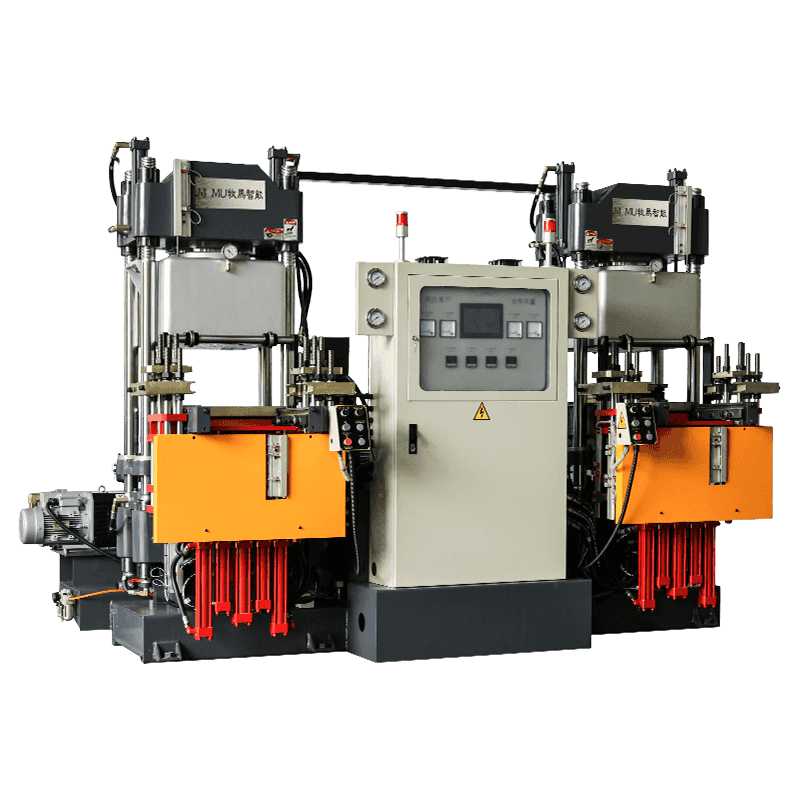

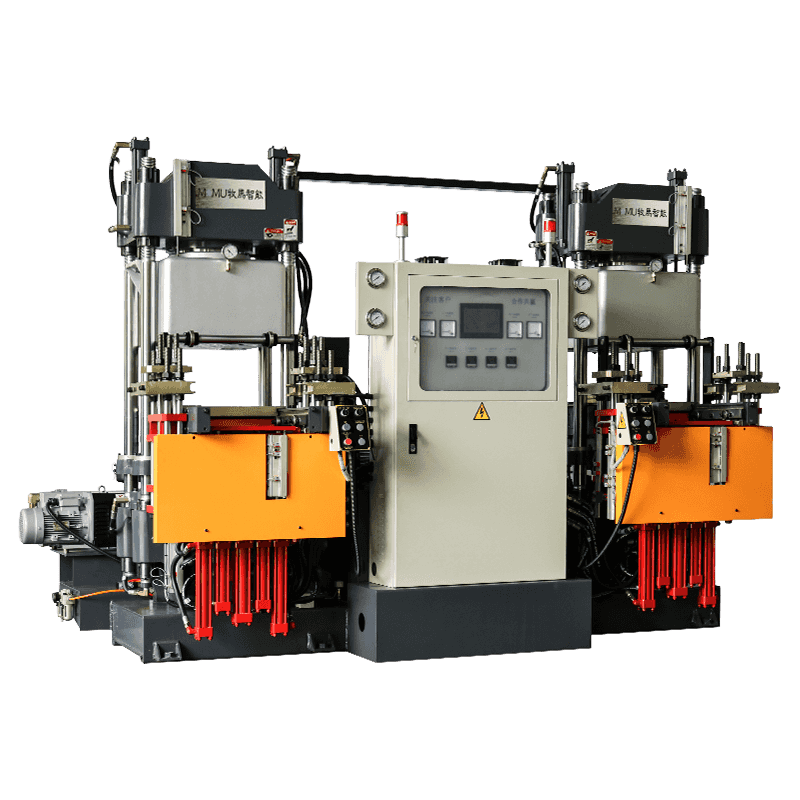

Flexibel formkompatibilitet och anpassningsförmåga

Produktionseffektiviteten förbättras när en maskin kan ta emot olika formar och produkttyper med minimal omställningstid. En mångsidig fasthållningsmaskin för flytande silikonformar bör stödja olika formstorlekar, tjocklekar och hålrumskonfigurationer. Justerbart valsavstånd och modulära klämkonstruktioner gör det lättare att anpassa sig till förändrade produktionskrav.

Denna flexibilitet är särskilt värdefull för tillverkare som betjänar flera industrier eller tillverkar skräddarsydda silikondelar. Snabba formbytesfunktioner minskar stilleståndstiden och möjliggör snabbare svar på nya beställningar eller designändringar.

Energieffektivitet och driftskostnadskontroll

Energiförbrukning är en viktig faktor för långsiktig produktionseffektivitet. Moderna klämmaskiner för flytande silikonformar använder ofta servodrivna system som förbrukar ström endast när rörelse krävs. Jämfört med traditionella hydraulsystem minskar servotekniken avsevärt elanvändning och värmealstring.

Lägre energiförbrukning minskar inte bara driftskostnaderna utan förbättrar också maskinens stabilitet genom att minimera termiska fluktuationer. För tillverkare som driver kontinuerlig eller högvolymproduktion erbjuder energieffektiva maskiner klara ekonomiska och miljömässiga fördelar.

Säkerhetsfunktioner och operatörsskydd

En effektiv produktionsmiljö måste också vara säker. En pålitlig klämmaskin för flytande silikonformar bör innehålla omfattande säkerhetsfunktioner som ljusridåer, nödstoppssystem, tryckövervakning och säkerhetsspärrar. Dessa funktioner skyddar operatörerna samtidigt som de tillåter smidig, oavbruten produktion.

Väl utformade säkerhetssystem minskar risken för olyckor och skador på utrustning, vilket bidrar till en stabil långsiktig drift. När säkerhet och effektivitet integreras effektivt kan produktionslinjer köras med optimal hastighet med tillförsikt.

Enkelt underhåll och långsiktig tillförlitlighet

Underhållseffektivitet har en direkt inverkan på maskinens drifttid och totala produktivitet. En klämmaskin för flytande silikonformar utformad för effektiv produktion bör ha tillgängliga komponenter, tydliga underhållslayouter och hållbara mekaniska strukturer. Enkel åtkomst till spännenheter, hydraulsystem och kontrollkomponenter förenklar rutinmässig inspektion och service.

Långsiktig tillförlitlighet minskar oplanerade stillestånd och förlänger utrustningens livslängd. Maskiner byggda med högkvalitativa material och beprövade styrsystem ger stabil prestanda även under krävande produktionsförhållanden, vilket gör dem till en värdefull långsiktig investering.

Slutsats: Anpassa maskinfunktioner med produktionsmål

Att välja rätt spännmaskin för flytande silikonform är avgörande för att uppnå en effektiv LSR-produktion av hög kvalitet. Nyckelfunktioner som exakt spännkontroll, exakt insprutning, stabil temperaturhantering, automatisering och energieffektivitet samverkar för att förbättra produktiviteten och minska kostnaderna. Genom att fokusera på praktiska prestandaegenskaper snarare än generiska specifikationer kan tillverkare välja utrustning som verkligen stöder deras produktionsmål.

En välutrustad gjutformsmaskin för flytande silikon förbättrar inte bara strömeffekten utan ger också den flexibilitet och tillförlitlighet som behövs för att skala operationer i framtiden. Att investera i rätt funktioner säkerställer konsekvent produktkvalitet, effektiva arbetsflöden och långsiktig konkurrenskraft på marknaden för flytande silikonformning.