Vid tillverkning av gummiprodukter är vulkaniseringsprocessen ett kritiskt steg som förvandlar rå gummi till hållbart, elastiskt och heatresistenta material. Bland de olika vulkaniseringsmetoderna har den vakuumgummi vulkaniseringsmaskinen framkommit som en mycket effektiv och exakt teknik som förbättrar produktkvaliteten och minskar defekter. Men vad är exakt en vakuumgummi vulkaniserande maskin, hur fungerar den och varför blir det viktigt i modern gummitillverkning? Den här artikeln dyker djupt in i teknik, fördelar, arbetsprinciper, tillämpningar och framtida trender för vakuumgummi vulkaniserande maskiner.

Vad är en vakuumgummi vulkaniserande maskin?

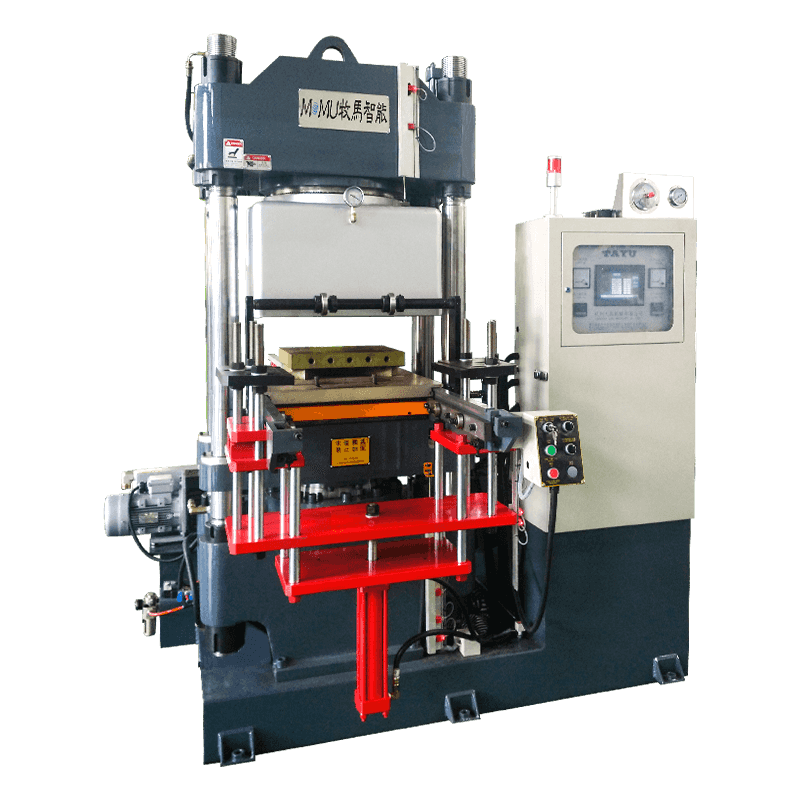

En vakuumgummi vulkaniserande maskin är en specialiserad utrustning utformad för att vulkanisera gummiprodukter under vakuumförhållanden. Till skillnad från traditionella vulkaniseringsprocesser som utförs under atmosfärstryck tar denna maskin bort luft från vulkaniseringskammaren, vilket skapar en vakuummiljö som förhindrar luftbubblor, porositet och oxidation i gummiet under härdningen.

Genom att kombinera vakuumteknik med värme och tryck säkerställer denna maskin mer enhetlig härdning, bättre ytfinish och förbättrade mekaniska egenskaper hos gummidelarna.

Hur fungerar en vakuumgummi vulkaniserande maskin?

Den vakuumgummi vulkaniserande maskinen består vanligtvis av:

Vakuumkammare: En lufttät kammare där gummiprodukten och formarna placeras.

Vakuumpumpsystem: Tar bort luft och gaser för att skapa ett vakuum inuti kammaren.

Värmesystem: Vanligtvis elektriska uppvärmningsplattor eller ångvärme för att tillföra kontrollerad värme.

Trycksmekanism: Tillämpar enhetligt tryck för att säkerställa korrekt formning och härdning.

Kontrollsystem: Automatiserade kontroller för temperatur, tryck, vakuumnivå och härdningstid.

Processen innehåller flera steg:

1. Lastning: Rå gummi- och mögeldelar placeras i vakuumkammaren.

2. Dammsugning: Luften inuti kammaren evakueras för att skapa en vakuummiljö.

3. Uppvärmning och tryckskapande: Värme och tryck appliceras samtidigt för att bota gummit. Vakuumet säkerställer att inga luftfickor eller tomrum bildas.

4. Kylning: Efter vulkanisering svalnar systemet innan du släpper trycket och vakuumet.

5. Avlastning: Den färdiga vulkaniserade gummiprodukten avlägsnas.

Fördelar med att använda en vakuumgummi vulkaniseringsmaskin

1. Förbättrad produktkvalitet

Vakuumvulkanisering eliminerar fångad luft, vilket minskar ytfel som bubblor, nålhål och blåsor. De resulterande gummiprodukterna har en jämnare yta, enhetlig densitet och förbättrade mekaniska egenskaper inklusive draghållfasthet, elasticitet och nötningsmotstånd.

2. Förbättrad dimensionell noggrannhet

Vakuummiljön minimerar mögeldeformation orsakad av fångat lufttryck, vilket leder till bättre dimensionell stabilitet och precision. Detta är särskilt viktigt för komplexa eller tunnväggade gummidelar.

3. Kortare härdningstid

Vakuum vulkaniserande maskiner kan påskynda härdningsprocessen genom att förbättra värmeöverföringen och eliminera gasbarriärer inuti gummiföreningen, vilket förbättrar produktionseffektiviteten.

4. Minskat materialavfall

Genom att förebygga bubblor och tomrum produceras färre defekta delar, vilket minskar skrothastigheter och sparar materialkostnader.

5. Energieffektivitet

Moderna vakuumvulkaniserande maskiner är utformade med effektiva värmesystem och vakuumpumpar, vilket leder till lägre energiförbrukning jämfört med vissa traditionella vulkaniserande metoder.

6. mångsidighet

Dessa maskiner kan vulkanisera ett brett utbud av gummiprodukter, inklusive silikongummi, naturgummi, neopren och andra elastomerer, vilket gör dem lämpliga för olika industrier.

Tillämpningar av vakuumgummi vulkaniseringsmaskiner

Vakuumgummi vulkaniseringsmaskiner används ofta över branscher som kräver gummiprodukter med hög kvalitet, inklusive:

Bilindustrin: För tillverkning av däck, tätningar, packningar, vibrationsisolatorer och motorfästen.

Medicinsk industri: Tillverkning av medicinskt silikongummiprodukter som slangar, tätningar och handskar.

Elektronik: För att producera isolerande gummikomponenter och skyddsskydd.

Aerospace: Tillverkning av specialiserade gummidelar som måste tåla extrema förhållanden.

Konsumentvaror: Produktion av flexibla gummidelar, skor för skor och sportutrustning.

Industriella maskiner: tätningar, packningar och gummiband för pumpar och ventiler.

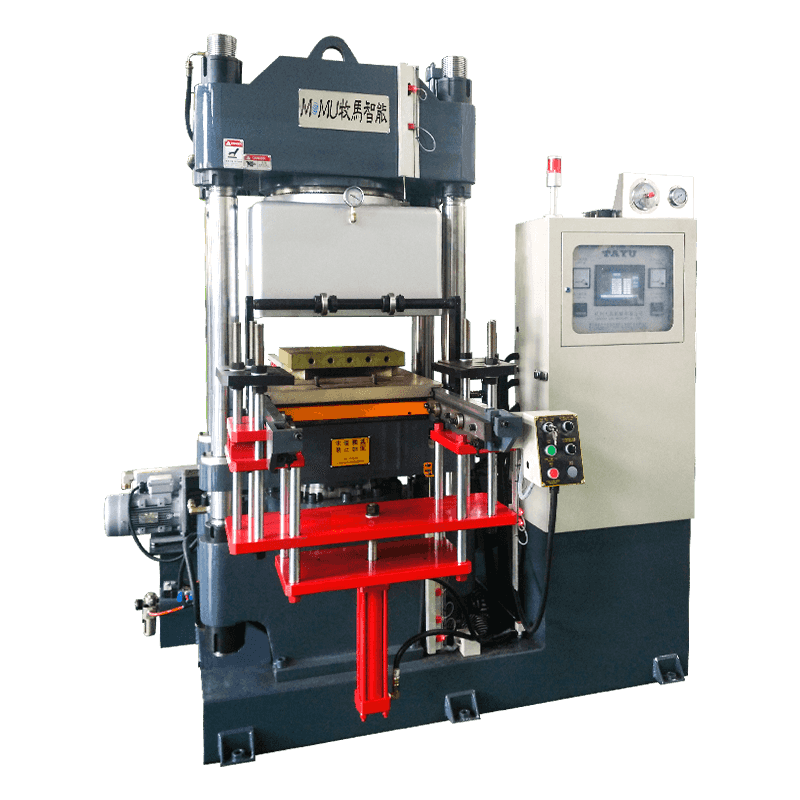

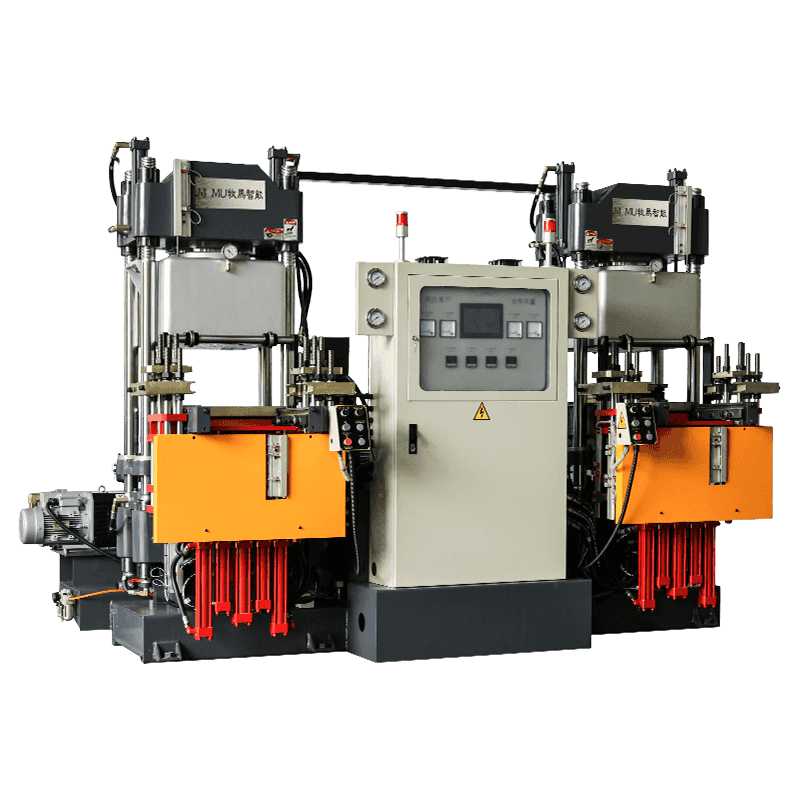

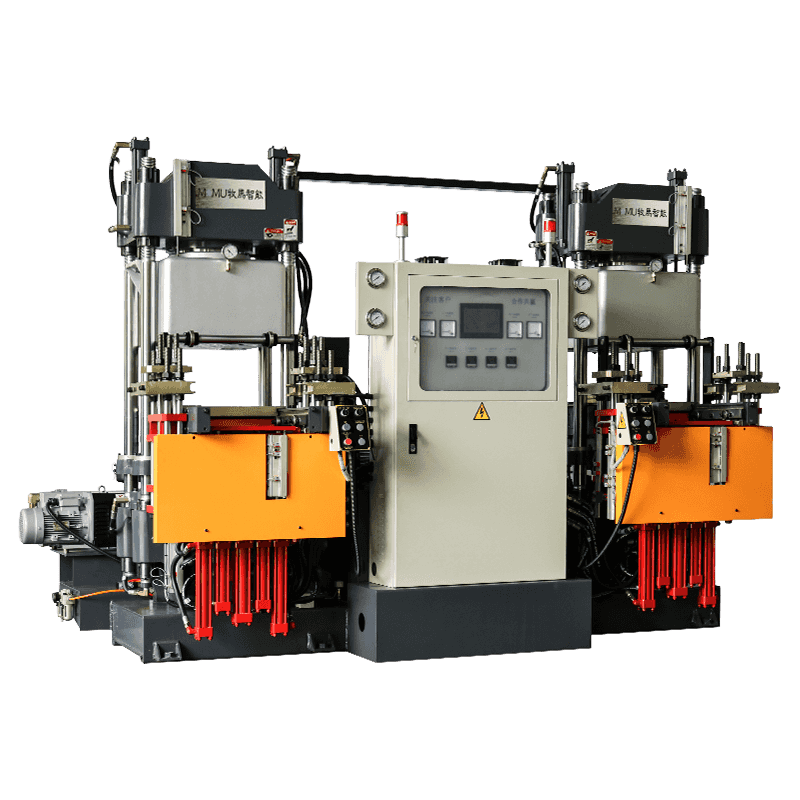

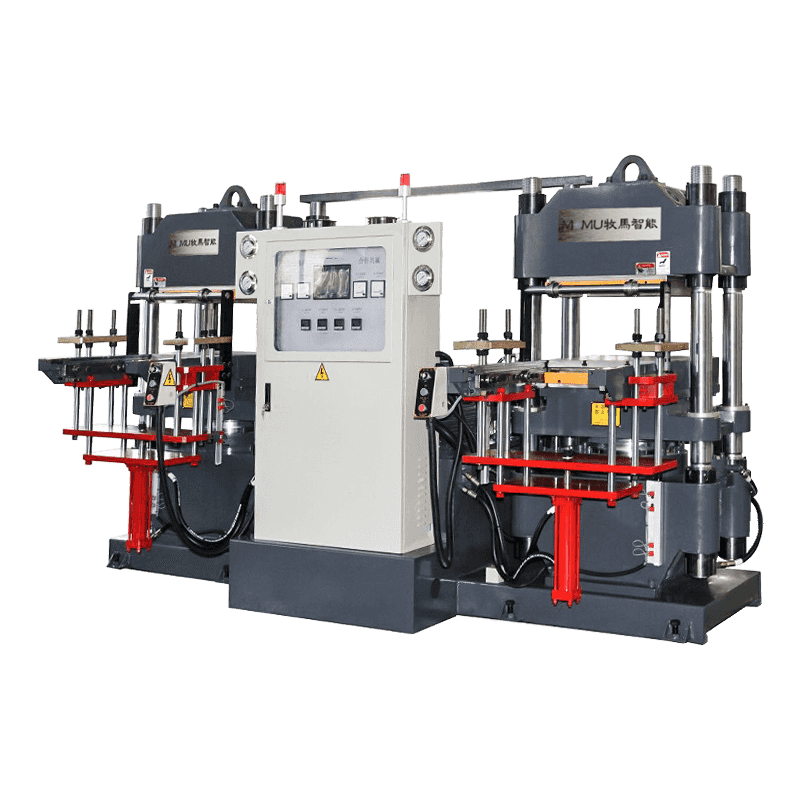

Typer av vakuumgummi vulkaniserande maskiner

Det finns flera typer baserade på struktur och driftslägen:

Automatisk vakuum vulkaniserande maskiner: Integrerade system med programmerbara kontroller, lämpliga för storskalig industriproduktion.

Manuella eller halvautomatiska maskiner: Lämplig för mindre batchproduktion eller prototyputveckling.

Batchtyp: Process gummiprodukter i partier, ofta används för tjockare eller större delar.

Kontinuerlig typ: Lämplig för mindre delar som kräver hög volym och kontinuerlig bearbetning.

Viktiga tekniska specifikationer att överväga

När du väljer en vakuumgummi vulkaniserande maskin bör tillverkarna utvärdera:

Kammarstorlek: Måste rymma produktstorleken och mögeldimensionerna.

Vakuumnivå: Högre vakuumnivåer leder till bättre luftborttagning.

Uppvärmningsmetod: Elektrisk uppvärmning är vanlig, men ånga eller oljevärme kan användas.

Tryckområde: bör matcha produktkraven för optimal härdning.

Kontrollsystem: Användarvänliga, programmerbara kontroller förbättrar processens repeterbarhet.

Säkerhetsfunktioner: övertryck och överhettning av skydd för operatörens säkerhet.

Underhålls- och driftstips

För att säkerställa optimal prestanda och lång maskinliv:

Kontrollera regelbundet vakuumpumpar och underhåll tätningar för att förhindra läckor.

Kalibrera temperatur och trycksensorer regelbundet.

Rengör vakuumkammaren och formarna efter varje cykel för att förhindra förorening.

Tågoperatörer inom vakuumteknik och säkerhetsprotokoll.

Använd kompatibla formar och material som rekommenderas för vakuumvulkanisering.

Utmaningar och överväganden

Initial Investment: Vakuumgummi vulkaniseringsmaskiner kan vara dyrare än traditionella vulkanisatorer.

Komplexitet: Operatörer kräver utbildning för att hantera vakuumsystem och felsöka problem.

Underhåll: Vakuumpumpar och tätningskomponenter kräver rutinmässigt underhåll.

Materialkompatibilitet: Inte alla gummiföreningar är optimerade för vakuumvulkanisering och kan behöva formuleringsjusteringar.

Framtida trender inom vakuumgummi vulkaniseringsteknologi

Automation and Industry 4.0 Integration: Avancerade sensorer, IoT -anslutning och AID -kontroller kommer att förbättra processövervakning och optimering.

Energibesparing: Utveckling av mer energieffektiva vakuumpumpar och värmemetoder.

Hållbar tillverkning: Fokusera på att minska utsläppen och använda miljöföreningar.

Miniatyrisering: Maskiner som kan bearbeta mikroserade komponenter för medicinska och elektronikapplikationer.

Hybrid vulkanisering: Kombinera vakuum vulkanisering med andra härdningstekniker för att förbättra prestandan.

Slutsats

Den vakuumgummi vulkaniserande maskinen spelar en viktig roll för att producera högkvalitetsgummiprodukter med överlägsna mekaniska egenskaper och ytfinish. Dess förmåga att skapa en kontrollerad vakuummiljö under härdning eliminerar vanliga defekter, förkortar produktionscykler och förbättrar den totala effektiviteten.

För tillverkare som syftar till att förbättra produktens tillförlitlighet och minska avfall är investeringar i vakuumgummi vulkaniserande teknik ett klokt val. Eftersom branscher kräver mer precision och hållbarhet kommer vakuum vulkaniserande maskiner