Kompressionsgjutning är en av de äldsta och mest pålitliga tillverkningsprocesserna som används för att forma termosettingplast, gummi, kompositer och avancerade material. I denna process placeras en förutbestämd mängd material-ofta i form av en pellet, ark eller pulver-i en uppvärmd mögelhål. Formen stängs sedan med en press, applicerar värme och tryck för att bota och stelna materialet i önskad form. Medan den grundläggande principen förblir konsekvent, varierar maskinerna som används i kompressionsgjutning avsevärt baserat på design, automatiseringsnivå och tillämpning. Men vilka är de olika typerna av kompressionsmålsmaskiner tillgängliga idag? Hur skiljer de sig i struktur, funktion och lämplighet för olika branscher? Den här artikeln undersöker de primära kategorierna av kompressionsmålsmaskiner, deras operativa mekanismer, fördelar, begränsningar och typiska tillämpningar.

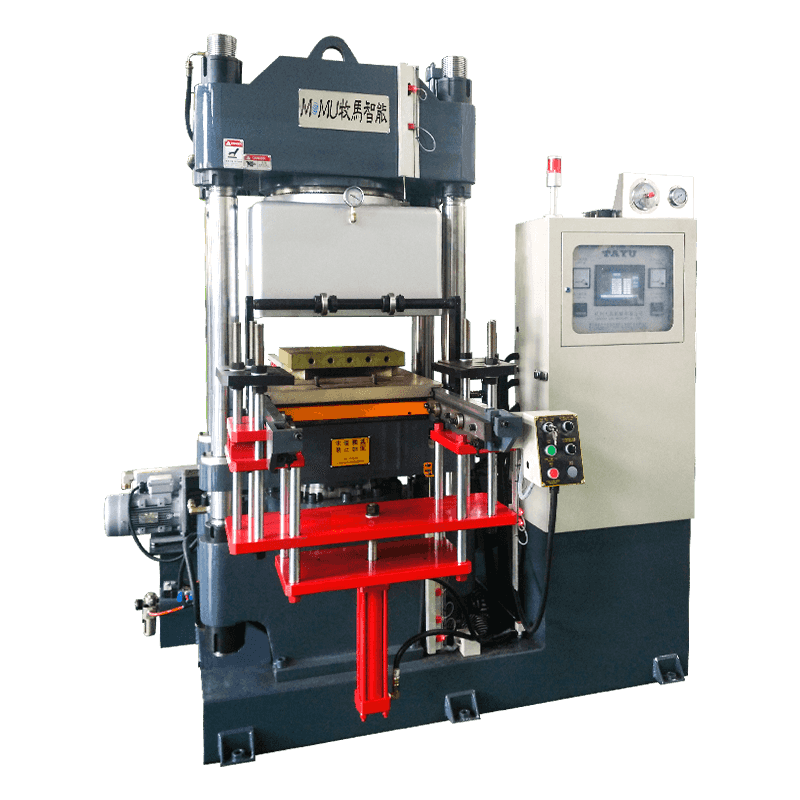

1. Hydraulisk kompressionsmålsmaskiner

Hydraulisk kompressionsmålningsmaskiner är den mest använda typen i industriella miljöer. De använder hydraulvätska för att generera det höga trycket som krävs för att stänga formen och upprätthålla konsekvent kraft under härdningsprocessen.

Dessa maskiner är kända för sin höga tonnagekapacitet - allt från 50 till över 2 000 ton - vilket gör dem idealiska för stora eller komplexa delar som bilpaneler, elektriska isolatorer och apparater. Det hydrauliska systemet möjliggör exakt kontroll över tryck och hastighet, vilket säkerställer enhetligt materialflöde och minimal blixt (överskott av materialläckage).

Fördelar:

Högt och konsekvent tryck

Utmärkt för storskalig produktion

Smidig drift och energieffektivitet

Begränsningar:

Högre initialkostnad

Kräver regelbundet underhåll av hydrauliska system

Potential för vätskeläckage

Vanliga applikationer: Fordonsdelar, elektriska hus, flyg- och rymdkomponenter.

2. Mekaniska (svänghjul) kompressionsmålmaskiner

Mekaniska kompressionsmålsmaskiner, även kända som svänghjulspressar, använder ett motordrivet svänghjul och en kopplingsmekanism för att leverera kraft till formen. När kopplingen ingår överförs den lagrade kinetiska energin i svänghjulet till RAM, som stänger formen.

Dessa maskiner är vanligtvis snabbare än hydrauliska modeller och är väl lämpade för höghastighetsproduktion av små till medelstora delar. Trycket som appliceras är emellertid mindre konsekvent och minskar när svänghjulet saktar ner under slaget.

Fördelar:

Hög produktionshastighet

Lägre driftskostnad

Kompakt design

Begränsningar:

Begränsad tonnage och tryckkontroll

Inte lämplig för stora eller tjocka delar

Mindre energieffektiv över långa cykler

Vanliga applikationer: Små gummipackningar, konsumentvaror, elektriska kontakter.

3. Pneumatiska kompressionsmålsmaskiner

Pneumatiska maskiner använder tryckluft för att driva mögelstängningen. De används vanligtvis för applikationer med låg tonnage och är populära i laboratorieinställningar eller för prototyper på grund av deras enkelhet och användarvänlighet.

Även om de inte kan matcha kraften i hydrauliska eller mekaniska system, är pneumatiska pressar rena, tysta och idealiska för känsliga operationer där precision och försiktigt tryck behövs.

Fördelar:

Ren och oljefri drift

Lätt att driva och underhålla

Lämplig för småskaliga eller FoU-arbeten

Begränsningar:

Begränsad tryckproduktion

Inte lämplig för stora eller höghållfast material

Mindre effektiv för termoset härdning som kräver hög kraft

Vanliga applikationer: Prototypning, små gummitätningar, utbildningslaboratorier.

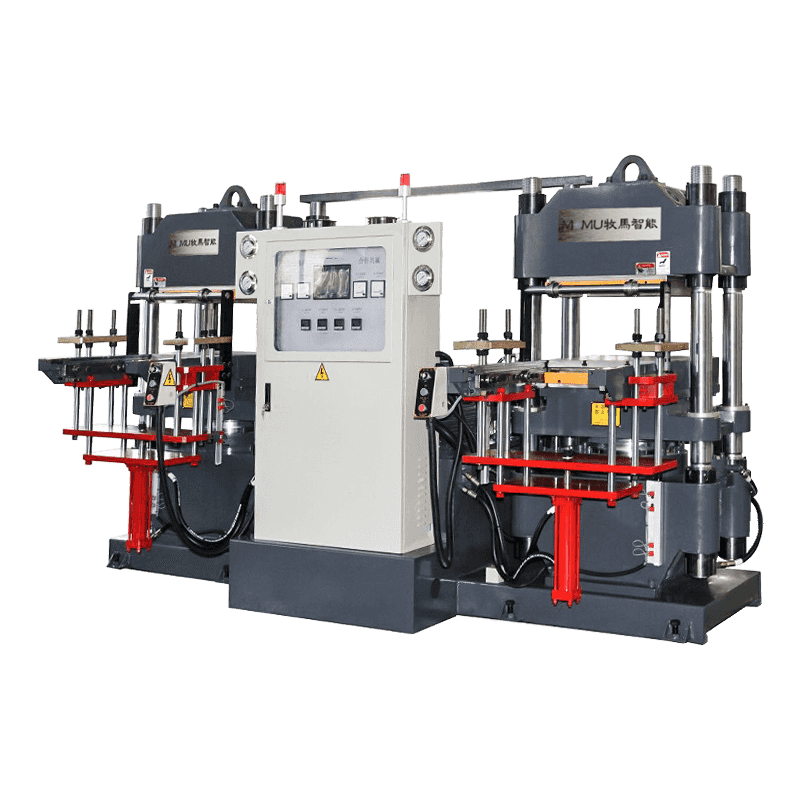

4. Vertikala kompressionsmålsmaskiner

Vertikala kompressionsgjutmaskiner har en mekanism för top-down pressning där den övre plattan rör sig vertikalt för att applicera tryck. Denna orientering möjliggör enklare belastning och lossning av skär, förformar eller inbäddade komponenter.

Dessa maskiner är särskilt användbara vid övermoldningsoperationer, där ett sekundärt material formas runt en befintlig del (t.ex. gummi över metall). Den vertikala designen underlättar också automatisering och integration med robotsystem.

Fördelar:

Perfekt för insert gjutning

Rymdeffektivt fotavtryck

Enklare automatiseringsintegration

Begränsningar:

Kapacitet för begränsad storlek

Kan kräva anpassad verktyg

Vanliga tillämpningar: Elektriska kontakter med metallinsatser, medicintekniska produkter, sensorhus.

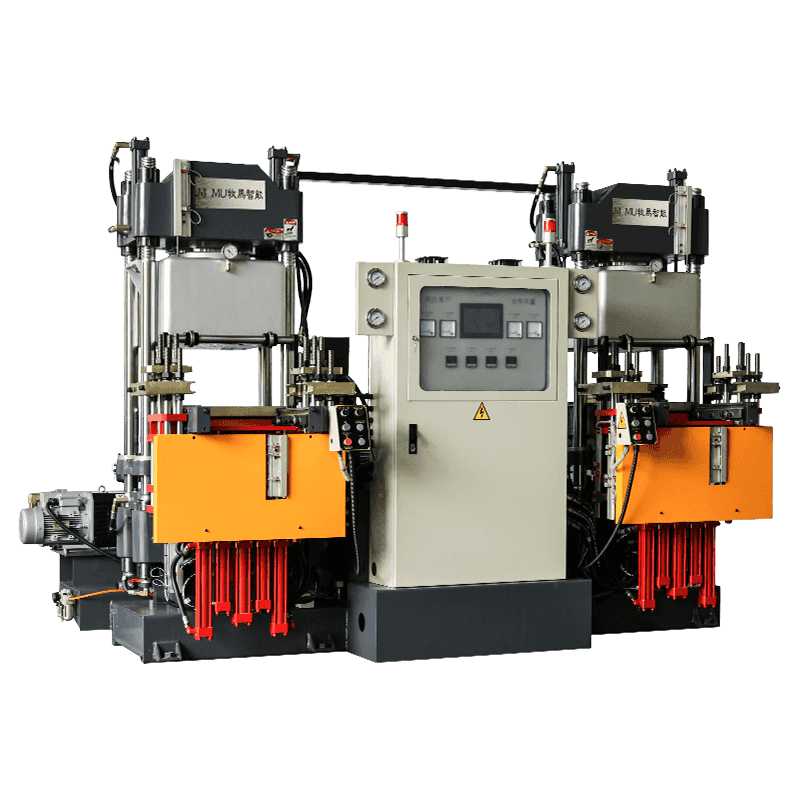

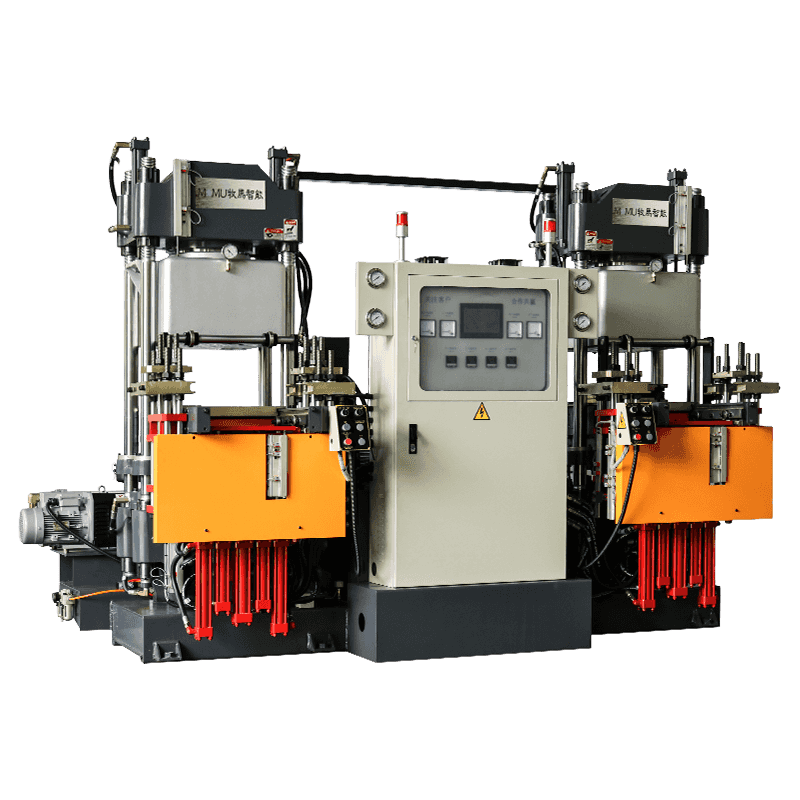

5. Matchplattkomprimeringsmaskiner

Denna typ använder ett matchplattmögelsystem, där både de övre och nedre formhalvorna är monterade på en enda platta. Plattan vänds för att växla mellan lastning och gjutningspositioner, effektiviserar processen och minskar cykeltiden.

Matchplattesystem automatiseras ofta och används i produktionsmiljöer med hög volym där konsistens och hastighet är kritiska.

Fördelar:

Snabbcykeltider

Hög repeterbarhet

Minskade arbetskraftskostnader

Begränsningar:

Hög initial verktygskostnad

Mindre flexibilitet för designförändringar

Vanliga tillämpningar: Högvolymgummidelar, packningar, O-ringar.

6. Överför kompressionsmålsmaskiner

En hybrid mellan komprimering och injektionsgjutning, överföring av kompressionsmaskiner komprimerar först materialet i en kammare (kruka) innan den tvingar det in i formhålan genom små löpare. Denna metod säkerställer mer enhetlig materialfördelning och är utmärkt för intrikata eller tunnväggiga delar.

Den kombinerar det låga materiella slöseriet med kompressionsgjutning med precisionen för formsprutning.

Fördelar:

Bättre flödeskontroll

Reducerad blixt

Lämplig för komplexa geometrier

Begränsningar:

Högre utrustning och underhållskostnad

Mer komplex mögeldesign

Vanliga tillämpningar: Precision gummikomponenter, medicinska tätningar, elektroniska isolatorer.

Jämförelse av kompressionsgjutningsmaskinstyper

Följande tabell sammanfattar de viktigaste funktionerna och skillnaderna mellan de viktigaste typerna av kompressionsmålsmaskiner:

| Maskintyp | Tryckkälla | Tonnörsortiment | Hastighet | Automatiseringsnivå | Bäst för | Begränsningar |

| Hydraulisk | Hydraulvätska | 50 - 2 000 ton | Medium | Hög | Stora, komplexa termosettdelar | Hög kostnad, underhållsintensiv |

| Mekanisk (svänghjul) | Flywheel & clutch | 10 - 500 ton | Hög | Medium | Höghastighetsproduktion av små delar | Begränsad tryckkontroll |

| Pneumatisk | Tryckluft | < 50 tons | Lågmedium | Låg | Lab -användning, prototyper, små delar | Låg kraft, inte för kraftig användning |

| Vertikal | Hydraulisk eller pneumatisk | 10 - 300 ton | Medium | Hög | Sätt in formning, övermoldning | Begränsad storlek, specialiserade applikationer |

| Tändstick | Hydraulisk | 50 - 1 000 ton | Hög | Hög | Högvolymproduktion, konsekventa delar | Dyrt verktyg, oflexibelt |

| Överföringskompression | Hydraulisk | 30 - 800 ton | Medium | Medelhög | Komplexa, tunnväggiga eller detaljerade delar | Komplex design, högre kostnad |

Slutsats

Kompressionsgjutning är fortfarande en viktig tillverkningsprocess inom branscher som bil, flyg-, elektronik och sjukvård. Valet av maskintyp beror på flera faktorer, inklusive delstorlek, produktionsvolym, materialegenskaper och nödvändig precision. Hydraulmaskiner dominerar storskaliga industriella tillämpningar, medan mekaniska och pneumatiska system tjänar nisch- eller småbatchbehov. Vertikala och matchplattmaskiner förbättrar effektiviteten i specialiserade operationer och överföringskompression överbryggar klyftan mellan traditionella kompressions- och injektionsmetoder.

Så, vad är rätt maskin för din applikation? Att förstå styrkorna och begränsningarna för varje typ gör det möjligt för tillverkare att optimera sina produktionsprocesser, minska avfall och förbättra produktkvaliteten. När automatisering och smart tillverkning fortsätter att utvecklas blir kompressionsmålsmaskiner också mer intelligenta, energieffektiva och integrerade-att säkerställa denna tidtestade teknik förblir relevant i det moderna industrilandskapet.