Den speciella formsprutningsmaskinen för flytande silikon använder flytande tillbehör som oljepumpa...

Produktkategori

LSR Formsprutningsmaskin Tillverkare

-

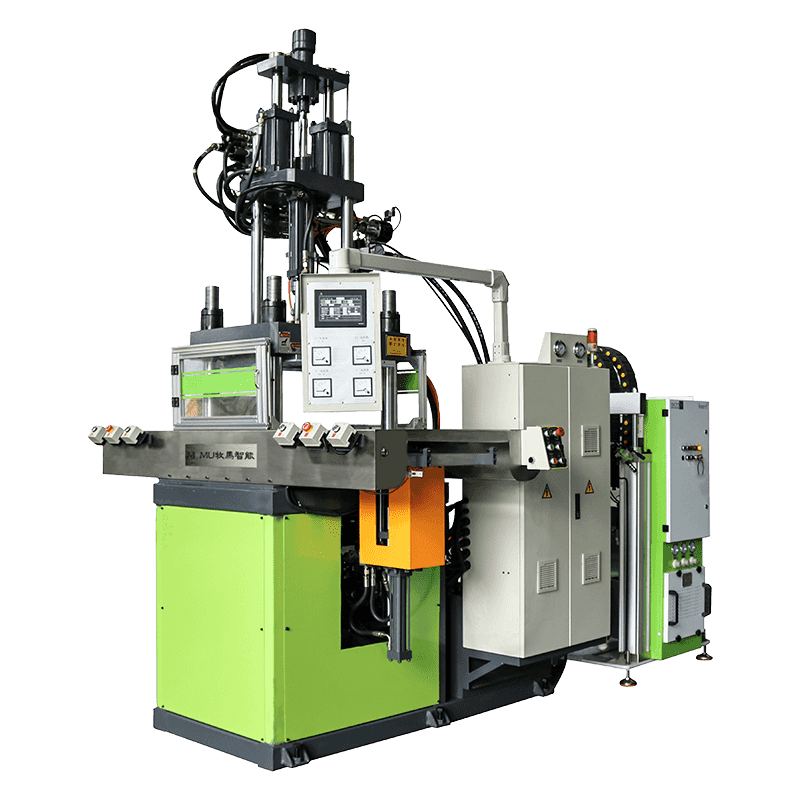

Flytande silikon speciell formsprutningsmaskin

Den speciella formsprutningsmaskinen för flytande silikon använder flytande tillbehör som oljepu

-

Klämmaskin för flytande silikonform

De nya TYM-seriens gjutformar i flytande silikon använder avancerade kontrolldatorer för att uppn

-

Klämmaskin för flytande silikonform

Läs merDe nya TYM-seriens gjutformar i flytande silikon använder avancerade kontrolldatorer för att uppnå ...

Professionell tillverkare av gummi- och plastgjutmaskiner

Huvudsakligen engagerad i forskning, utveckling och produktion av gummiinsprutningsmaskiner, silikoninsprutningsmaskiner, vakuumvulkaniseringsmaskiner, plattvulkaniseringsmaskiner och bakelit, BMC och annan högprecisionsformsprutningsutrustning. Efter år av utveckling har företaget blivit en styrka inom forskning och utveckling, avancerat kvalitetsstyrningssystem, bildandet av oberoende innovation, teknik som kärnan i konkurrenskraften hos gummimaskiner tillverkande företag. Produktkvalitet är grunden för företagets överlevnad, för att fullt ut säkerställa maskinens stabilitet och livslängd, å ena sidan etablerade företaget ett nära partnerskap med världsvätskekontrolljätten Bosch, japanska Yuken, Siemens och nyckeln delar elektrisk utrustning, hydraulik och tätning är alla genom import; å andra sidan, organisera forsknings- och utvecklingsavdelningen med flera forskningsinstitut, anta europeisk avancerad teknik, optimera produktdesignen och i kombination med många års praktisk erfarenhet, göra produkten rimlig, säker och effektiv, för att ge användarna lämpliga precisionsformsprutningsmaskin.

Komma in Tryck på oss.

-

A vacuum rubber vulcanizing machine is specialized equipment designed to cure rubber products under controlled...

LÄS MER -

Klämmaskiner för flytande silikonformar är specialiserad utrustning som används vid precisionsgjutning av flyta...

LÄS MER -

En klämmaskin för flytande silikonformar är en specialiserad utrustning som används i formningsprocesser för flytande...

LÄS MER -

A klämmaskin för flytande silikonform spelar en avgörande roll vid tillverkning av flytande silikongummi (LSR)...

LÄS MER

Vilka är fördelarna med att använda ett MMD-system (meter-mix-dispense) i en LSR formsprutningsmaskin?